La distinzione fondamentale è una questione di categoria e meccanismo. La deposizione è il termine ampio e generale per qualsiasi processo che applica un film sottile di materiale su una superficie (un substrato). Lo sputtering non è un processo separato, ma piuttosto un metodo specifico e ampiamente utilizzato di deposizione che rientra nella categoria della Deposizione Fisica da Vapore (PVD).

La confusione tra "sputtering" e "deposizione" nasce dal fatto che non sono processi in competizione. Invece, la deposizione è l'obiettivo generale di aggiungere un film sottile, mentre lo sputtering è una tecnica fisica specifica utilizzata per raggiungerlo.

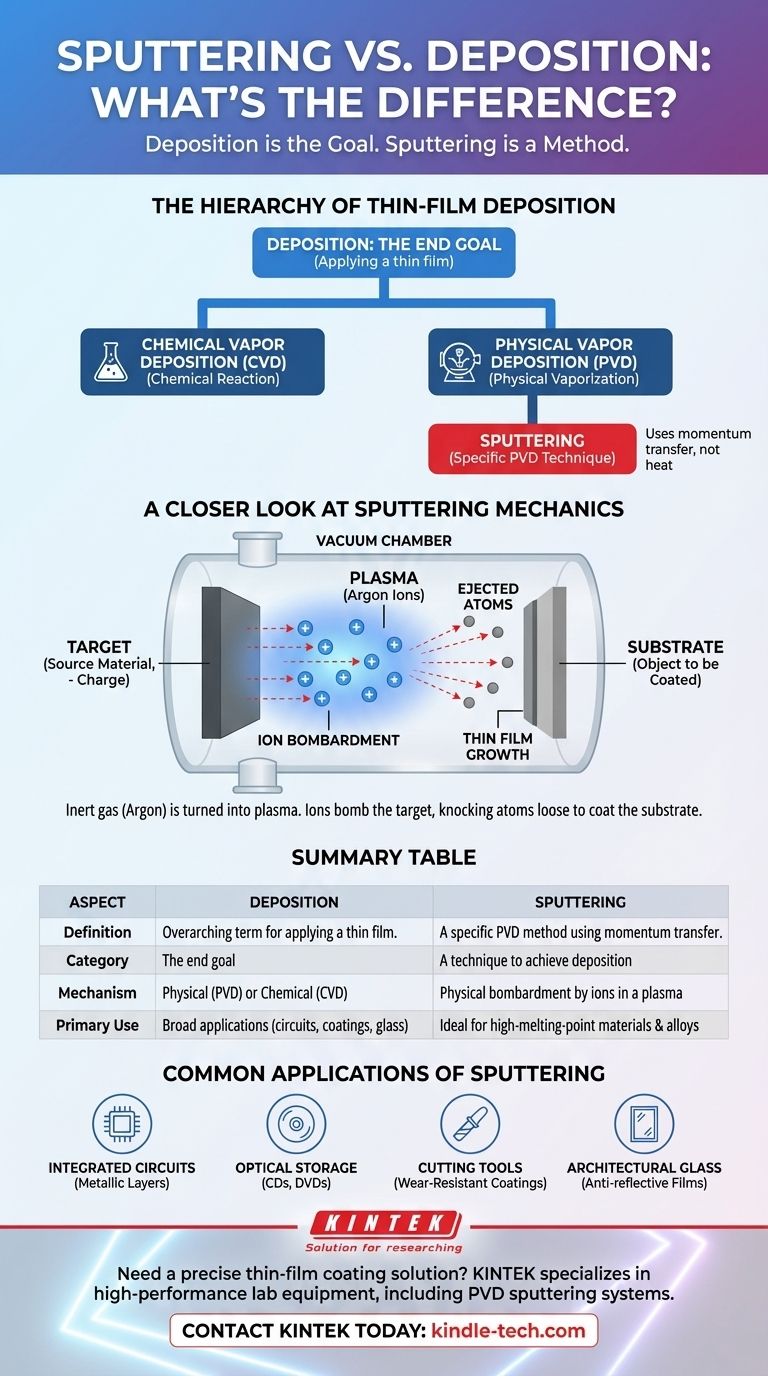

La gerarchia della deposizione di film sottili

Per comprendere lo sputtering, è necessario prima capire il suo posto all'interno del più ampio campo della deposizione di film sottili. Questo campo è principalmente diviso in due grandi famiglie di tecniche.

Deposizione: l'obiettivo finale

Al suo livello più fondamentale, la deposizione si riferisce a qualsiasi processo in cui atomi o molecole vengono trasferiti su una superficie solida per formare un rivestimento sottile e solido. Questo è il risultato desiderato, indipendentemente dal metodo utilizzato.

Le applicazioni vanno dall'applicazione di rivestimenti antiriflesso sul vetro alla creazione degli intricati strati di un moderno circuito integrato.

Le due famiglie principali: fisica vs. chimica

Tutti i metodi di deposizione rientrano in una delle due categorie in base al loro meccanismo sottostante.

-

Deposizione Fisica da Vapore (PVD): Nella PVD, un materiale solido viene convertito in vapore tramite mezzi fisici (come bombardamento o riscaldamento) in un vuoto. Questo vapore poi viaggia e si condensa sul substrato. Lo sputtering è un metodo PVD primario.

-

Deposizione Chimica da Vapore (CVD): Nella CVD, il substrato è esposto a precursori chimici volatili. Questi prodotti chimici reagiscono o si decompongono sulla superficie del substrato per produrre il film desiderato. Il processo è chimico, non fisico.

Uno sguardo più approfondito alla meccanica dello sputtering

Lo sputtering è una tecnica PVD altamente controllata che utilizza il trasferimento di quantità di moto per creare il vapore del materiale, piuttosto che il calore.

Il ruolo del plasma e del gas inerte

Il processo inizia in una camera a vuoto che viene riempita con una piccola quantità di un gas inerte, quasi sempre argon. Viene applicato un campo elettrico, che accende questo gas in un plasma—uno stato della materia ad alta energia contenente ioni argon caricati positivamente ed elettroni liberi.

Dal bersaglio al substrato

All'interno della camera, il materiale sorgente da depositare è noto come bersaglio. A questo bersaglio viene data una carica elettrica negativa. Il substrato (l'oggetto da rivestire) è posizionato di fronte al bersaglio.

L'impatto del bombardamento ionico

Gli ioni argon caricati positivamente nel plasma vengono accelerati dal campo elettrico e si scontrano violentemente con il bersaglio caricato negativamente. Questo bombardamento ad alta energia è abbastanza forte da staccare fisicamente gli atomi dal materiale del bersaglio.

Questi atomi espulsi viaggiano attraverso la camera a vuoto e atterrano sul substrato, costruendo gradualmente un film sottile e uniforme. Questa espulsione e il successivo rivestimento sono la deposizione per sputtering.

Comprendere i compromessi e le applicazioni

Lo sputtering non è una soluzione universale. Il suo meccanismo fisico offre vantaggi distinti ma comporta anche requisiti operativi specifici.

Vantaggi chiave dello sputtering

Lo sputtering eccelle nella deposizione di materiali con punti di fusione molto elevati, come il carbonio o il silicio, che sono difficili da lavorare utilizzando metodi di evaporazione basati sul calore.

È anche altamente efficace per depositare leghe e composti, poiché il processo di bombardamento tende a preservare la composizione chimica originale del materiale bersaglio nel film finale.

Vincoli operativi

Il processo richiede il vuoto e deve operare entro un intervallo di pressione specifico per sostenere il plasma. È anche generalmente un metodo di deposizione più lento rispetto ad alcune tecniche di evaporazione termica.

Inoltre, la deposizione di materiali isolanti richiede una configurazione più complessa che utilizza una sorgente di alimentazione a radiofrequenza (RF) invece di una semplice sorgente DC per prevenire l'accumulo di carica sul bersaglio.

Applicazioni industriali comuni

Lo sputtering è un pilastro della produzione moderna. Viene utilizzato per:

- Creare gli strati metallici nei circuiti integrati.

- Applicare rivestimenti su CD e DVD.

- Depositare rivestimenti resistenti all'usura su utensili da taglio.

- Creare film antiriflesso o ad alta emissività su vetri architettonici.

Selezione della giusta strategia di deposizione

La scelta di un metodo dipende interamente dalle proprietà del materiale e dal risultato desiderato del film.

- Se il tuo obiettivo principale è depositare materiali ad alto punto di fusione o leghe complesse: Lo sputtering è una scelta ideale, poiché il suo meccanismo di bombardamento fisico bypassa la necessità di calore estremo.

- Se il tuo obiettivo principale è creare un film attraverso reazioni chimiche superficiali: Probabilmente stai considerando la Deposizione Chimica da Vapore (CVD), una categoria distinta dal processo fisico dello sputtering.

- Se il tuo obiettivo principale è semplicemente comprendere la terminologia: Ricorda che la deposizione è il termine generale per qualsiasi processo di rivestimento a film sottile, e lo sputtering è una tecnica specifica per raggiungerlo.

Comprendere questa gerarchia fondamentale è il primo passo per navigare nel mondo della tecnologia dei film sottili.

Tabella riassuntiva:

| Aspetto | Deposizione | Sputtering |

|---|---|---|

| Definizione | Termine generale per l'applicazione di un film sottile su un substrato | Un metodo PVD specifico che utilizza il trasferimento di quantità di moto |

| Categoria | L'obiettivo finale | Una tecnica per ottenere la deposizione |

| Meccanismo | Può essere fisico (PVD) o chimico (CVD) | Bombardamento fisico da ioni in un plasma |

| Uso primario | Ampie applicazioni (circuiti, rivestimenti, vetro) | Ideale per materiali ad alto punto di fusione e leghe |

Hai bisogno di una soluzione di rivestimento a film sottile precisa per il tuo laboratorio?

Sia che tu stia sviluppando materiali avanzati, creando strati semiconduttori o applicando rivestimenti specializzati, la scelta del metodo di deposizione giusto è fondamentale per i tuoi risultati. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering per PVD, progettati per gestire materiali complessi come leghe e sostanze ad alto punto di fusione con precisione.

Lascia che i nostri esperti ti aiutino a scegliere l'attrezzatura perfetta per migliorare la tua ricerca e sviluppo. Contatta KINTEK oggi per discutere le tue specifiche esigenze di laboratorio e scoprire la soluzione di deposizione ideale per i tuoi progetti.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione