La differenza fondamentale tra lo sputtering RF e DC risiede nella fonte di alimentazione, che a sua volta determina il tipo di materiale che è possibile depositare. Lo sputtering DC (corrente continua) utilizza una carica statica ed è altamente efficace per materiali conduttivi come i metalli. Lo sputtering RF (radiofrequenza) utilizza una corrente alternata, che impedisce l'accumulo di carica sulla superficie del bersaglio, rendendolo la scelta essenziale per la deposizione di materiali isolanti non conduttivi.

La scelta tra sputtering RF e DC non riguarda quale metodo sia complessivamente superiore, ma quale sia corretto per il tuo specifico materiale bersaglio. Lo sputtering DC è un cavallo di battaglia veloce ed economico per bersagli conduttivi, mentre lo sputtering RF offre la versatilità critica per depositare film isolanti.

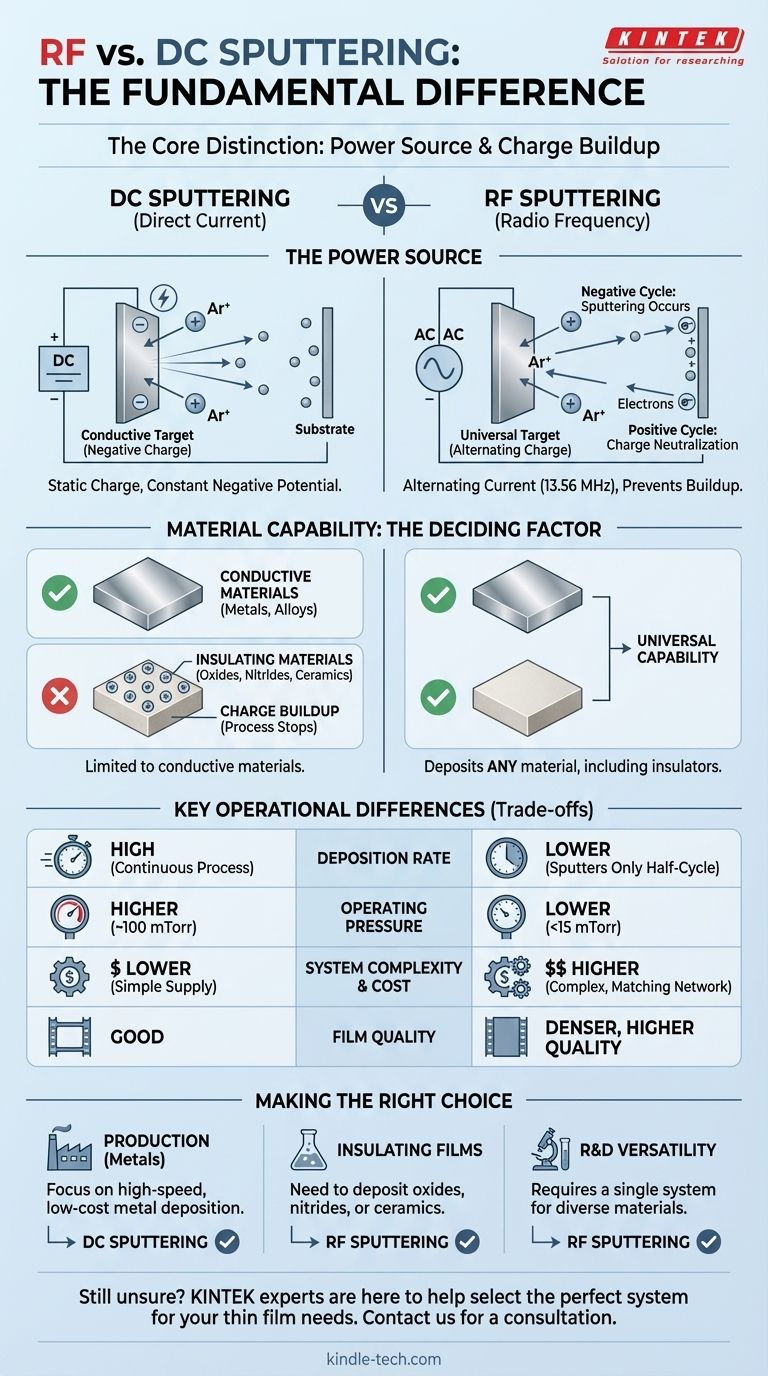

La distinzione fondamentale: fonte di alimentazione e accumulo di carica

La scelta della fonte di alimentazione crea una differenza critica nel modo in cui ogni processo di sputtering funziona a livello atomico. Questa differenza riguarda interamente la gestione della carica elettrica sulla superficie del materiale bersaglio.

Come funziona lo sputtering DC (e la sua limitazione)

Nello sputtering DC, una tensione DC elevata viene applicata al bersaglio, conferendogli una costante carica negativa. Questo bersaglio caricato negativamente attrae ioni caricati positivamente dal plasma di gas (tipicamente Argon).

Questi ioni accelerano e collidono con il bersaglio, staccando fisicamente gli atomi che poi viaggiano e si depositano sul substrato. Questo processo è semplice ed efficiente, ma si basa su un presupposto chiave: il bersaglio deve essere elettricamente conduttivo per dissipare la carica positiva dagli ioni in arrivo e mantenere il potenziale negativo.

Se si utilizza un bersaglio isolante (dielettrico), gli ioni positivi si accumulano sulla superficie. Questo è chiamato accumulo di carica. Questo strato positivo respinge rapidamente gli ioni positivi in arrivo, fermando di fatto completamente il processo di sputtering.

Come lo sputtering RF risolve il problema

Lo sputtering RF sostituisce l'alimentazione DC con una fonte AC che opera a radiofrequenze (tipicamente 13,56 MHz). Questo alterna rapidamente la carica del bersaglio tra positiva e negativa.

Durante il semi-ciclo negativo, il bersaglio attrae ioni positivi e lo sputtering avviene proprio come nel processo DC.

Durante il breve semi-ciclo positivo, il bersaglio attrae elettroni dal plasma. Questi elettroni inondano la superficie e neutralizzano l'eccesso di carica positiva che si è accumulato durante la porzione di sputtering del ciclo. Questa azione funge da meccanismo di autopulizia, prevenendo l'accumulo di carica e consentendo al processo di continuare indefinitamente, indipendentemente dalla conduttività del materiale bersaglio.

Differenze operative chiave

La scelta dell'alimentazione porta a diverse conseguenze pratiche in termini di prestazioni, costi e qualità del film sottile risultante.

Capacità del materiale: il fattore decisivo

Questa è la differenza più importante.

- Sputtering DC: Limitato a materiali conduttivi come metalli puri e leghe conduttive.

- Sputtering RF: Universale. Può essere utilizzato per qualsiasi materiale, inclusi i conduttori, ma il suo vantaggio unico è la capacità di depositare isolanti come ossidi (SiO₂), nitruri (Si₃N₄) e ceramiche.

Velocità di deposizione ed efficienza

Poiché lo sputtering avviene solo durante la porzione negativa del ciclo AC, lo sputtering RF ha generalmente una velocità di deposizione inferiore rispetto allo sputtering DC. Lo sputtering DC è un processo continuo e ininterrotto, il che lo rende più veloce ed efficiente per la deposizione di film conduttivi.

Pressione operativa

La potenza RF è più efficiente nel sostenere un plasma. Ciò consente ai sistemi RF di operare a pressioni di gas inferiori (ad esempio, sotto 15 mTorr) rispetto ai sistemi DC (che potrebbero richiedere fino a 100 mTorr).

Operare a pressioni inferiori riduce la possibilità che gli atomi spruzzati collidano con gli atomi di gas durante il loro percorso verso il substrato. Questo percorso più diretto può portare a un film più denso e di qualità superiore.

Complessità e costo del sistema

Gli alimentatori DC sono relativamente semplici ed economici. I sistemi RF sono più complessi, richiedendo un alimentatore RF e una rete di adattamento di impedenza per trasferire efficientemente la potenza al plasma. Questo rende i sistemi di sputtering RF più costosi da acquistare e mantenere.

Comprendere i compromessi

Nessun metodo è perfetto; ognuno comporta chiari compromessi legati direttamente al suo principio operativo.

Il costo della versatilità (RF)

Il vantaggio principale dello sputtering RF è la sua capacità di depositare qualsiasi materiale. Tuttavia, questa versatilità ha un prezzo:

- Velocità di deposizione più basse.

- Costo dell'attrezzatura più elevato.

- Maggiore complessità del sistema.

I limiti della semplicità (DC)

Lo sputtering DC è apprezzato per la sua velocità, semplicità ed economicità. Il compromesso è la sua profonda limitazione:

- Strettamente per bersagli conduttivi.

- Tentare di usarlo per isolanti fallirà a causa dell'accumulo di carica.

Fare la scelta giusta per la tua applicazione

La tua decisione dovrebbe essere guidata dal materiale che devi depositare e dalle tue priorità operative.

- Se il tuo obiettivo principale è depositare materiali conduttivi (come metalli puri) ad alta velocità e basso costo: Lo sputtering DC è la scelta chiara e ottimale per gli ambienti di produzione.

- Se il tuo obiettivo principale è depositare materiali isolanti o dielettrici (come ossidi, nitruri o ceramiche): Lo sputtering RF è lo strumento necessario e corretto per il lavoro.

- Se hai bisogno di un unico sistema versatile per la ricerca e lo sviluppo che coinvolga entrambi i tipi di materiale: Un sistema di sputtering RF offre la flessibilità essenziale di cui hai bisogno, nonostante il costo iniziale più elevato e le velocità di deposizione inferiori.

In definitiva, comprendere questa differenza fondamentale nella gestione della carica ti consente di selezionare lo strumento giusto in base alla fisica del tuo materiale.

Tabella riassuntiva:

| Caratteristica | Sputtering DC | Sputtering RF |

|---|---|---|

| Fonte di alimentazione | Corrente Continua (DC) | Radiofrequenza (AC) |

| Materiale bersaglio | Materiali conduttivi (metalli) | Tutti i materiali (conduttori e isolanti) |

| Accumulo di carica | Si verifica con gli isolanti, interrompe il processo | Neutralizzato dal ciclo AC, nessun accumulo |

| Velocità di deposizione | Elevata | Inferiore |

| Pressione operativa | Superiore (~100 mTorr) | Inferiore (<15 mTorr) |

| Qualità del film | Buona | Più denso, qualità superiore |

| Costo del sistema | Inferiore | Superiore |

| Ideale per | Deposizione di metalli veloce ed economica | Deposizione versatile di ossidi, nitruri, ceramiche |

Ancora incerto su quale metodo di sputtering sia giusto per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di deposizione di film sottili. Che tu stia lavorando con metalli conduttivi o complesse ceramiche isolanti, possiamo aiutarti a selezionare il sistema perfetto per ottenere risultati affidabili e di alta qualità.

Contatta il nostro team oggi per una consulenza personalizzata e scopri come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente