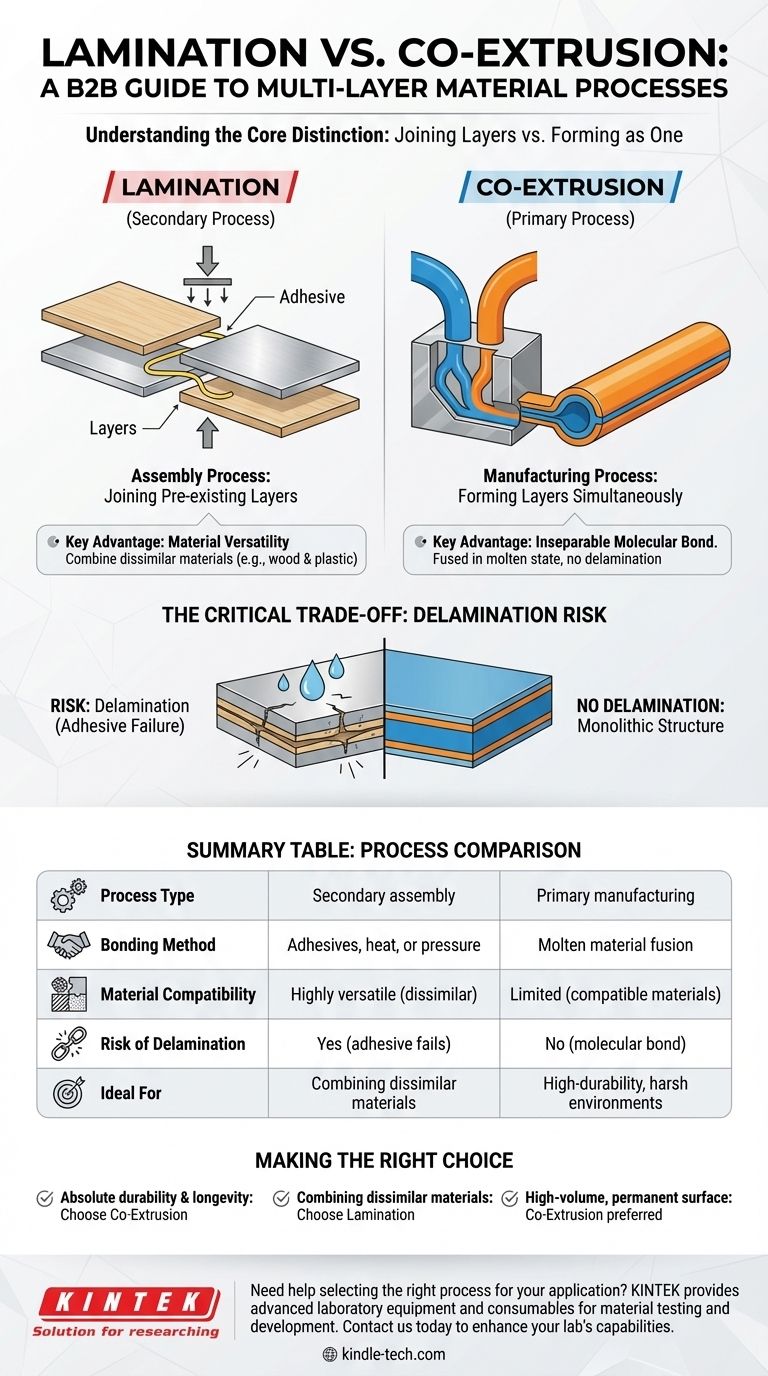

In sostanza, la differenza è semplice. La laminazione è un processo secondario che unisce strati di materiale preesistenti e separati utilizzando adesivi, calore o pressione. Al contrario, l'estrusione co-stampata è un processo di produzione primario che forma un singolo oggetto integrato con più strati contemporaneamente da materiali fusi.

La scelta tra laminazione ed estrusione co-stampata dipende da un compromesso critico: la laminazione offre la versatilità di combinare materiali molto diversi, mentre l'estrusione co-stampata crea un legame molecolare superiore e inseparabile che rende impossibile la delaminazione.

Il concetto fondamentale: stratificazione per le prestazioni

Perché creare materiali multistrato?

Ingegneri e progettisti creano materiali multistrato per ottenere una combinazione di proprietà che un singolo materiale non può fornire.

Questo approccio consente a un prodotto di avere, ad esempio, un materiale di base resistente ed economico con uno strato superficiale separato che fornisce colore, resistenza ai raggi UV o una consistenza specifica.

Un obiettivo comune, percorsi diversi

Sia la laminazione che l'estrusione co-stampata vengono utilizzate per raggiungere questo obiettivo di conferire proprietà diverse alla superficie di un materiale rispetto al suo nucleo. La differenza fondamentale risiede nel come e quando questi strati vengono uniti.

Laminazione: unire mondi separati

Come funziona la laminazione

La laminazione è un processo di assemblaggio. Inizia con due o più fogli di materiale completamente formati e indipendenti.

Questi fogli vengono quindi uniti. Questo legame è tipicamente ottenuto utilizzando uno strato di adesivo, combinato con calore e alta pressione per creare un giunto permanente.

Vantaggio chiave: versatilità dei materiali

Il punto di forza principale della laminazione è la sua capacità di combinare materiali fondamentalmente diversi. È possibile laminare una sottile pellicola di plastica su un pannello di legno, un foglio metallico su carta o uno strato di tessuto su una lastra di polimero rigido, combinazioni impossibili con l'estrusione co-stampata.

Estrusione co-stampata: una struttura singola e unificata

Come funziona l'estrusione co-stampata

L'estrusione co-stampata è un processo di produzione singolo e continuo. Più estrusori fondono diverse resine plastiche, che vengono poi alimentate in un unico filiera di estrusione.

All'interno della filiera, questi flussi fusi separati vengono combinati per formare un unico profilo multistrato. I materiali escono dalla filiera e si raffreddano come un unico pezzo inseparabile.

Vantaggio chiave: il legame inseparabile

Poiché i diversi materiali sono fusi insieme allo stato fuso, formano un vero legame molecolare. Ciò crea una struttura monolitica in cui gli strati sono permanentemente integrati.

Questa fusione completa è il vantaggio distintivo di un prodotto estruso co-stampato.

Comprendere il compromesso chiave: la delaminazione

Il rischio intrinseco della laminazione

Il punto debole di qualsiasi prodotto laminato è la linea di giunzione tra i suoi strati. La delaminazione si verifica quando questi strati iniziano a separarsi.

Questa separazione può essere causata da umidità, fluttuazioni di temperatura o stress fisico. Per molte applicazioni, la delaminazione è la modalità principale di guasto del prodotto.

La durabilità di un legame co-estruso

Con una parte co-estruso, la delaminazione non può verificarsi. Non c'è uno strato adesivo che possa cedere. Gli strati non sono semplicemente incollati insieme; sono stati formati come un unico pezzo.

Ciò rende l'estrusione co-stampata la scelta superiore per i prodotti che richiedono una durata a lungo termine e saranno esposti a condizioni ambientali difficili.

Il limite della compatibilità dei materiali

L'estrusione co-stampata presenta un limite: i materiali combinati devono avere caratteristiche di lavorazione compatibili. Le loro temperature di fusione e i tassi di flusso devono essere sufficientemente simili per essere lavorati attraverso la stessa filiera contemporaneamente.

Fare la scelta giusta per la tua applicazione

Il processo ideale dipende interamente dai requisiti di prestazione e dalle esigenze materiali del tuo prodotto.

- Se la tua attenzione principale è la durabilità assoluta e la longevità: L'estrusione co-stampata è la scelta superiore perché il suo legame integrato elimina completamente il rischio di delaminazione.

- Se la tua attenzione principale è la combinazione di materiali altamente diversi: La laminazione fornisce la flessibilità unica di unire materiali come legno, metallo e plastica che non possono essere lavorati insieme.

- Se la tua attenzione principale è la finitura superficiale economicamente vantaggiosa: Entrambe possono essere valide, ma l'estrusione co-stampata è spesso preferita per le applicazioni ad alto volume in cui una superficie permanente è fondamentale.

Comprendere questa distinzione fondamentale tra unire strati esistenti e formarli come un unico pezzo ti consente di selezionare il processo giusto per un prodotto finale superiore e affidabile.

Tabella riassuntiva:

| Caratteristica | Laminazione | Estrusione co-stampata |

|---|---|---|

| Tipo di processo | Processo di assemblaggio secondario | Processo di produzione primario |

| Metodo di legame | Adesivi, calore o pressione | Fusione di materiale fuso |

| Compatibilità dei materiali | Altamente versatile (materiali diversi) | Limitata (richiede materiali compatibili) |

| Rischio di delaminazione | Sì (lo strato adesivo può cedere) | No (legame molecolare) |

| Ideale per | Combinare materiali diversi | Alta durabilità, ambienti difficili |

Hai bisogno di aiuto per selezionare il processo giusto per la tua applicazione di materiale multistrato? KINTEK è specializzata nel fornire apparecchiature da laboratorio avanzate e materiali di consumo per supportare le tue esigenze di test e sviluppo dei materiali. Sia che tu stia lavorando con compositi laminati o polimeri estrusi co-stampati, le nostre soluzioni aiutano a garantire prestazioni e affidabilità ottimali. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio e ottenere risultati superiori per le tue specifiche sfide sui materiali!

Guida Visiva

Prodotti correlati

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Avanzate Ingegneria Ceramiche Fini Corindone Ceramica Cassetta per Corindone Fine

- Pinzette per ceramica fine avanzata per ingegneria con punta a gomito a punta in ceramica di zirconio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Domande frequenti

- Quali sono i diversi tipi di miscelatori per polveri? Scegli il miscelatore giusto per i tuoi materiali

- Cos'è la pirolisi della gomma? Trasformare gli pneumatici usati in olio, carbonio e gas

- Quali prodotti sono realizzati tramite estrusione di film soffiato? Dalle buste della spesa ai teli industriali

- Qual è il significato del film soffiato? Una guida all'orientamento biassiale e ai film plastici più resistenti

- Quali sono i vantaggi della granulazione a doppia vite? Ottenere un controllo e una consistenza superiori nella produzione

- Qual è l'uso di una macchina per film soffiato? Produrre film plastici resistenti e versatili per l'imballaggio

- Qual è il processo di stampaggio per soffiatura per estrusione? Una guida alla produzione efficiente di pezzi plastici cavi

- Cos'è una calandra? Trasforma le superfici dei materiali con precisione