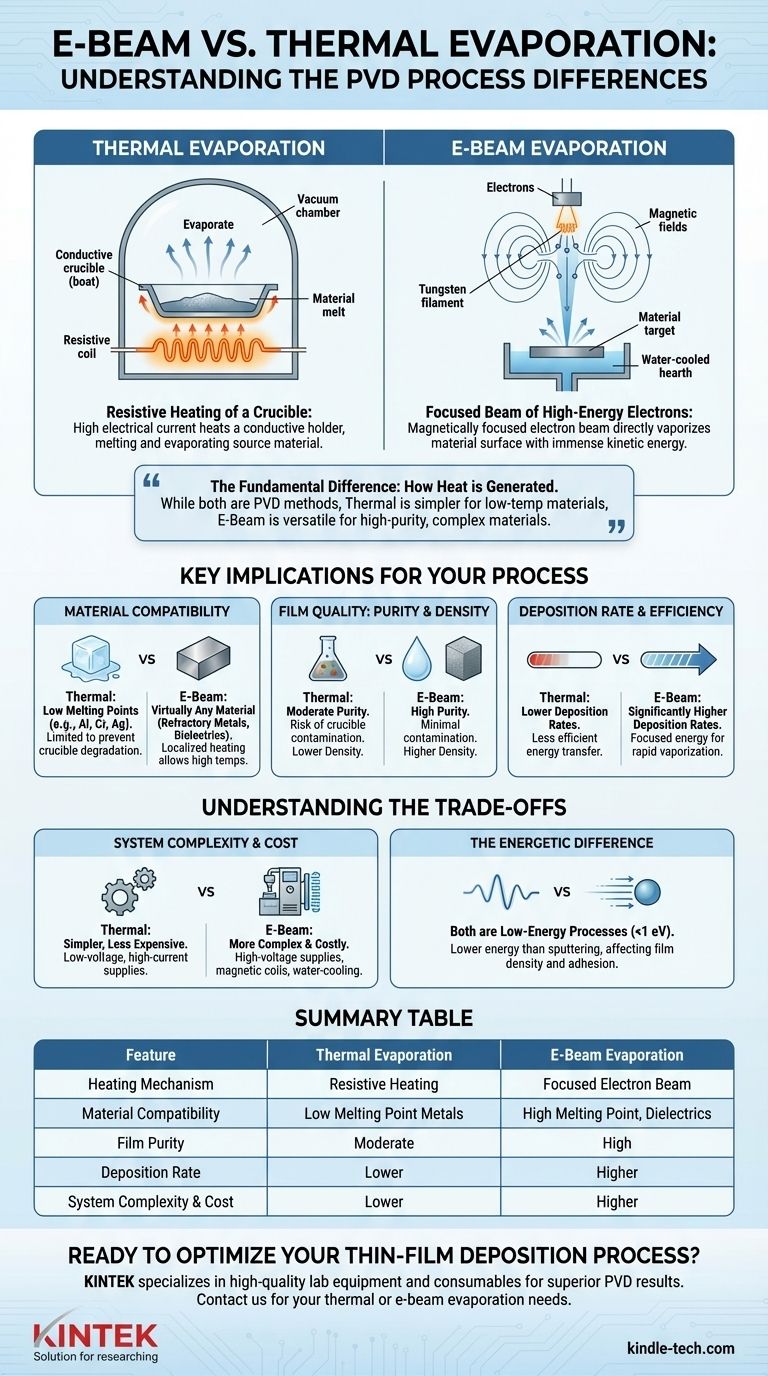

In fondo, la differenza tra evaporazione a fascio elettronico ed evaporazione termica sta nel modo in cui il materiale sorgente viene riscaldato fino a diventare vapore. L'evaporazione termica utilizza il riscaldamento resistivo per riscaldare un crogiolo contenente il materiale, molto simile a un elemento di un fornello. Al contrario, l'evaporazione a fascio elettronico utilizza un fascio di elettroni ad alta energia focalizzato magneticamente per vaporizzare direttamente la superficie del materiale stesso.

Sebbene entrambi siano metodi di deposizione fisica da vapore (PVD), la scelta non è arbitraria. L'evaporazione termica è un metodo più semplice per materiali a bassa temperatura, mentre l'evaporazione a fascio elettronico è una tecnica più complessa ma versatile che produce film di maggiore purezza e può gestire quasi tutti i materiali.

La differenza fondamentale: come viene generato il calore

Per comprendere le implicazioni pratiche, è necessario prima cogliere i due distinti meccanismi di riscaldamento.

Evaporazione termica: riscaldamento resistivo di un crogiolo

Nell'evaporazione termica, una corrente elettrica elevata viene fatta passare attraverso un supporto conduttivo, spesso chiamato "barchetta" o crogiolo, che è tipicamente fatto di tungsteno o molibdeno.

Questa barchetta si riscalda a causa della propria resistenza elettrica. Il materiale sorgente posto all'interno della barchetta assorbe questo calore, finendo per fondere e poi evaporare nella camera a vuoto.

Evaporazione a fascio elettronico: un fascio focalizzato di elettroni ad alta energia

L'evaporazione a fascio elettronico inizia con un filamento di tungsteno caldo che emette un flusso di elettroni.

Questi elettroni vengono accelerati da un'alta tensione e poi guidati con precisione da campi magnetici per colpire il materiale sorgente. L'immensa energia cinetica degli elettroni viene istantaneamente convertita in energia termica all'impatto, causando la vaporizzazione o sublimazione diretta di un piccolo punto sulla superficie del materiale.

Implicazioni chiave per il tuo processo

La differenza nel metodo di riscaldamento influisce direttamente sulla scelta del materiale, sulla qualità del film e sull'efficienza del processo.

Compatibilità dei materiali: il fattore decisivo

L'evaporazione termica è limitata a materiali con punti di fusione relativamente bassi, come alluminio, cromo o argento. Tentare di evaporare materiali ad alta temperatura richiederebbe così tanto calore che il crogiolo stesso si fonderebbe o si degraderebbe.

L'evaporazione a fascio elettronico eccelle qui. Può evaporare praticamente qualsiasi materiale, inclusi metalli refrattari (platino, tungsteno) e dielettrici (biossido di silicio, ossido di titanio). Ciò è possibile perché il calore è altamente localizzato e il crogiolo (o focolare) è attivamente raffreddato ad acqua per evitare che si fonda.

Qualità del film: purezza e densità

L'evaporazione a fascio elettronico produce generalmente film più puri. Poiché solo il materiale sorgente viene riscaldato direttamente, c'è un rischio minimo che il materiale del crogiolo co-evapori e contamini il film in crescita.

Nell'evaporazione termica, l'intera barchetta diventa estremamente calda, aumentando la possibilità che impurità dalla barchetta entrino nel flusso di vapore. I film depositati tramite fascio elettronico sono anche tipicamente più densi di quelli ottenuti tramite evaporazione termica.

Velocità di deposizione ed efficienza

L'evaporazione a fascio elettronico offre velocità di deposizione significativamente più elevate. Il trasferimento di energia focalizzato è un metodo estremamente efficiente per creare vapore.

Ciò consente di depositare film più spessi in un tempo più breve, migliorando la produttività per molte applicazioni industriali e di ricerca.

Comprendere i compromessi

La scelta di un metodo implica la valutazione della complessità, delle prestazioni e della fisica intrinseca del processo.

Complessità e costo del sistema

I sistemi di evaporazione termica sono meccanicamente più semplici e generalmente meno costosi. Consistono principalmente in un alimentatore a bassa tensione e alta corrente e sorgenti resistive.

I sistemi a fascio elettronico sono più complessi e costosi. Richiedono alimentatori ad alta tensione, bobine magnetiche per la deflessione del fascio e una robusta infrastruttura di raffreddamento ad acqua per gestire il calore intenso e localizzato.

La differenza energetica

È fondamentale comprendere che sia l'evaporazione termica che quella a fascio elettronico sono processi di deposizione a bassa energia. Gli atomi evaporati viaggiano verso il substrato con energie termiche tipicamente inferiori a 1 elettronvolt (eV).

Questo li distingue da un processo come lo sputtering, dove gli atomi vengono espulsi con un'energia cinetica molto più elevata (decine di eV). Questa energia più elevata si traduce in film ancora più densi e aderenti, ma può anche introdurre più stress interno.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo corretto dipende interamente dai requisiti del materiale e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è la semplicità e la deposizione di metalli a basso punto di fusione: l'evaporazione termica è la soluzione più semplice ed economica.

- Se il tuo obiettivo principale è l'alta purezza, i materiali refrattari o i dielettrici: l'evaporazione a fascio elettronico è la scelta superiore e spesso necessaria per prestazioni e versatilità.

- Se il tuo obiettivo principale è la massima densità e adesione del film: dovresti indagare lo sputtering, poiché l'energia delle particelle più elevata offre vantaggi distinti rispetto a entrambi i metodi di evaporazione.

In definitiva, comprendere queste differenze fondamentali ti consente di selezionare lo strumento preciso necessario per raggiungere il tuo specifico obiettivo di deposizione di film sottili.

Tabella riassuntiva:

| Caratteristica | Evaporazione Termica | Evaporazione a Fascio Elettronico |

|---|---|---|

| Meccanismo di Riscaldamento | Riscaldamento resistivo di un crogiolo | Fascio focalizzato di elettroni ad alta energia |

| Compatibilità Materiali | Metalli a basso punto di fusione (Al, Ag, Cr) | Materiali ad alto punto di fusione (metalli refrattari, dielettrici) |

| Purezza del Film | Moderata (rischio di contaminazione del crogiolo) | Elevata (contaminazione minima) |

| Velocità di Deposizione | Inferiore | Superiore |

| Complessità e Costo del Sistema | Inferiore | Superiore |

Pronto a ottimizzare il tuo processo di deposizione di film sottili?

Scegliere tra evaporazione a fascio elettronico ed evaporazione termica è fondamentale per ottenere le proprietà del film desiderate. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, fornendo gli strumenti precisi di cui hai bisogno per risultati PVD superiori.

Sia che tu richieda la semplicità dell'evaporazione termica per metalli a bassa temperatura o le capacità di alta purezza dell'evaporazione a fascio elettronico per materiali refrattari, abbiamo l'esperienza e le soluzioni per supportare le esigenze uniche del tuo laboratorio.

Contatta KINTEK oggi stesso per discutere la tua specifica applicazione e scoprire come le nostre affidabili attrezzature possono migliorare i risultati della tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Quali sono i pericoli dell'evaporazione? Evitare guasti al processo e contaminazione dei materiali

- Qual è la differenza tra evaporatore termico ed evaporatore a fascio elettronico? Scegli il giusto metodo PVD per i tuoi film sottili

- Perché il processo di deposizione fisica da vapore deve essere condotto in un ambiente sottovuoto? Garantire Purezza e Prestazioni

- Quali sono le applicazioni dei fasci di elettroni? Dall'imaging su scala nanometrica alla produzione industriale

- Cos'è l'evaporazione termica di film sottili? Una guida ai rivestimenti PVD ad alta purezza

- Quale metallo può evaporare? Una guida alla pressione di vapore e alla deposizione di film sottili

- Cos'è la deposizione sotto vuoto o evaporazione termica sotto vuoto (VTE)? Una guida al rivestimento di film sottili ad alta purezza

- Cos'è l'evaporazione termica dell'oro? Una guida semplice alla deposizione di film sottili d'oro