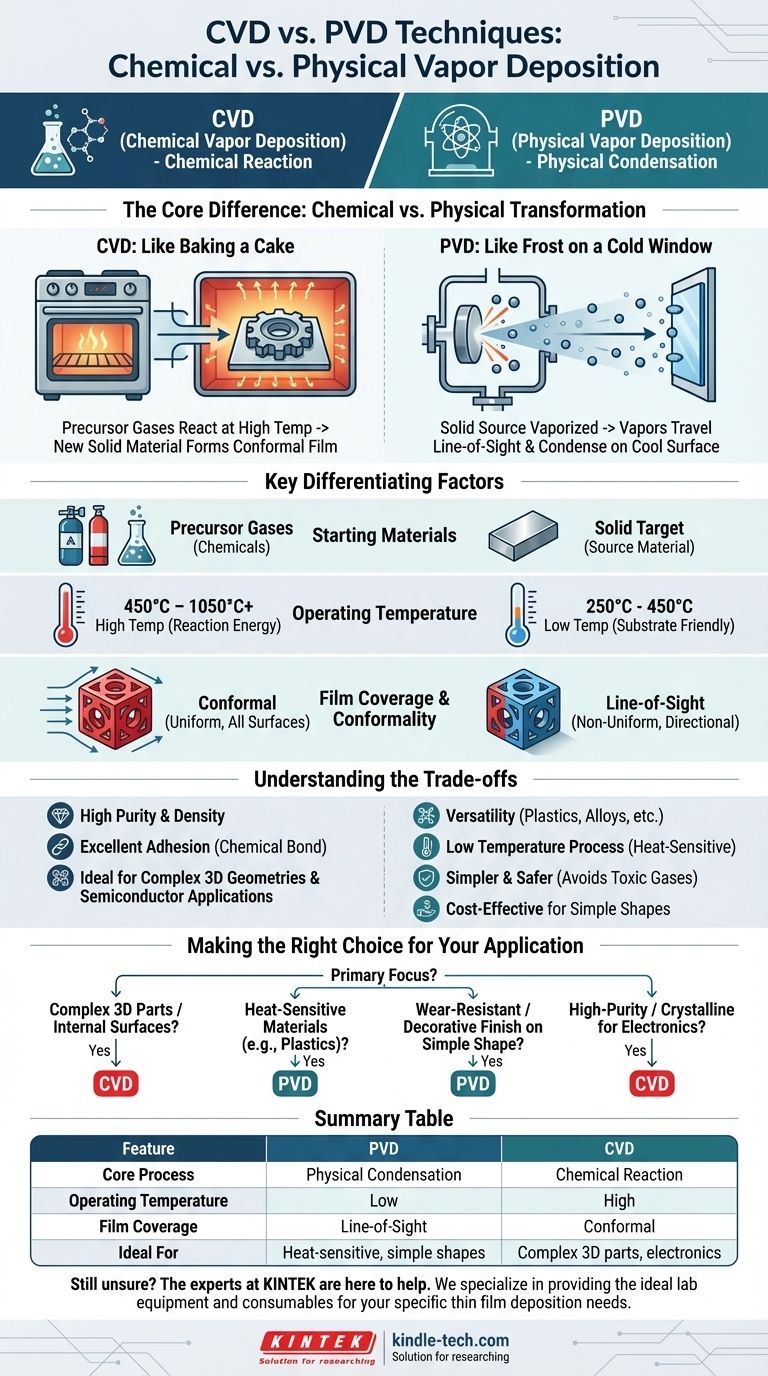

In sostanza, la differenza tra deposizione chimica da vapore (CVD) e deposizione fisica da vapore (PVD) è una questione di trasformazione chimica rispetto a quella fisica. La CVD utilizza reazioni chimiche tra gas precursori per far crescere un film su una superficie, mentre la PVD trasforma fisicamente una fonte solida o liquida in un vapore che poi si condensa su tale superficie.

La scelta tra PVD e CVD non riguarda quale sia universalmente "migliore", ma quale processo fondamentale—condensazione fisica o reazione chimica—si allinei con i tuoi requisiti specifici di materiale, geometria e prestazioni. Comprendere questa distinzione è la chiave per selezionare lo strumento giusto per il lavoro.

Il Processo Fondamentale: Fisico contro Chimico

Per cogliere veramente la differenza, è utile visualizzare come ciascun processo costruisce un film sottile. Operano su principi completamente diversi.

PVD: Un Processo di Condensazione Fisica

Pensa alla PVD come simile alla formazione di brina su una finestra fredda. Il vapore acqueo nell'aria (un gas) cambia fisicamente il suo stato per diventare uno strato solido di ghiaccio sul vetro senza alcuna reazione chimica con il vetro stesso.

Nella PVD, un materiale sorgente solido, noto come target, viene vaporizzato all'interno di una camera a vuoto. Ciò si ottiene con mezzi fisici come il bombardamento ionico ad alta energia (sputtering) o riscaldandolo fino a quando non evapora (evaporazione). Questi atomi vaporizzati viaggiano quindi in linea retta e si condensano sul substrato più freddo, formando un film sottile.

CVD: Un Processo di Reazione Chimica

La CVD è più analoga alla cottura di una torta. Si mescolano ingredienti gassosi (gas precursori) in un forno caldo (una camera di reazione). Il calore guida una reazione chimica tra i gas, facendo sì che un nuovo materiale solido (la "torta") si formi e si depositi sulla superficie della "teglia" (il substrato).

Il film risultante è un materiale completamente nuovo creato dalla reazione, non solo una versione condensata del materiale di partenza. Il film è legato chimicamente al substrato, creando un rivestimento molto forte e durevole.

Fattori Chiave di Differenziazione Spiegati

La differenza fondamentale tra un processo fisico e uno chimico crea diverse distinzioni critiche nella loro applicazione e nei risultati.

Materiali di Partenza

Nella PVD, il materiale sorgente è tipicamente un target solido del materiale esatto che si desidera depositare.

Nella CVD, la sorgente è una combinazione di uno o più gas precursori, che contengono gli elementi chimici che reagiranno per formare il film finale.

Temperatura Operativa

La CVD è un processo ad alta temperatura, che spesso opera tra 450°C e 1050°C o superiore. Questo calore è necessario per fornire l'energia richiesta per guidare le reazioni chimiche.

La PVD è un processo a temperatura relativamente bassa, che opera tipicamente tra 250°C e 450°C. Non è richiesto un calore elevato per la condensazione fisica, rendendola adatta per substrati sensibili alla temperatura.

Copertura del Film e Conformità

Questa è una delle differenze pratiche più significative. La PVD è un processo a linea di vista. Poiché gli atomi vaporizzati viaggiano in linea retta, è molto difficile rivestire uniformemente forme 3D complesse, angoli acuti o superfici interne.

La CVD, al contrario, è altamente conforme. I gas precursori fluiscono e si diffondono attorno al substrato, consentendo alla reazione chimica di avvenire simultaneamente su tutte le superfici esposte. Ciò si traduce in un film altamente uniforme, anche sulle geometrie più intricate.

Comprendere i Compromessi

Nessun metodo è intrinsecamente superiore; sono semplicemente strumenti diversi per compiti diversi. La tua scelta comporta chiari compromessi.

Il Vantaggio PVD: Versatilità e Semplicità

Le temperature operative più basse della PVD la rendono ideale per rivestire materiali che non possono resistere al calore elevato, come plastiche, alcune leghe e componenti completamente assemblati. Il processo può anche essere più sicuro e semplice, poiché spesso evita i gas precursori altamente reattivi o tossici utilizzati in molti processi CVD.

Il Vantaggio CVD: Purezza e Adesione

La CVD è impareggiabile per la produzione di film estremamente puri e densi con eccellente adesione. Il legame chimico formato con il substrato è tipicamente più forte del legame più meccanico dei film PVD. Questo, unito alla sua natura conforme, lo rende essenziale per applicazioni esigenti come la produzione di semiconduttori.

L'Area Grigia: Processi Reattivi

È importante notare che i confini possono confondersi. Ad esempio, lo sputtering reattivo è una tecnica PVD in cui viene introdotto nella camera un gas reattivo (come azoto o ossigeno). Gli atomi metallici sottoposti a sputtering reagiscono con questo gas a mezz'aria o sul substrato per formare un film composto (come il Nitruro di Titanio). Ciò fonde un processo fisico con uno chimico.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il metodo corretto richiede di abbinare le capacità del processo al tuo obiettivo finale.

- Se la tua priorità principale è rivestire una parte 3D complessa o una superficie interna: La natura conforme della CVD è la scelta chiara.

- Se la tua priorità principale è rivestire un materiale sensibile al calore come la plastica: Il processo a bassa temperatura della PVD è l'unica opzione praticabile.

- Se la tua priorità principale è creare una finitura resistente all'usura o decorativa su una forma relativamente semplice: La PVD è spesso la soluzione più economica e comune.

- Se la tua priorità principale è far crescere un film cristallino ad alta purezza per l'elettronica o i semiconduttori: La CVD è lo standard industriale per il suo controllo e la qualità del film.

In definitiva, comprendere questa differenza fondamentale tra chimico e fisico trasforma la tua decisione da un semplice confronto a una scelta strategica allineata con i tuoi specifici obiettivi ingegneristici.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo Principale | Condensazione fisica del materiale vaporizzato | Reazione chimica dei gas precursori |

| Temperatura Operativa | Bassa (250°C - 450°C) | Alta (450°C - 1050°C+) |

| Copertura del Film | Linea di vista (meno uniforme) | Conforme (altamente uniforme) |

| Ideale Per | Materiali sensibili al calore, forme più semplici | Parti 3D complesse, elettronica ad alta purezza |

Ancora incerto su quale tecnica di deposizione sia giusta per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo ideali per le tue specifiche esigenze di deposizione di film sottili, sia che tu richieda l'elevata conformità della CVD o la versatilità a bassa temperatura della PVD.

Contatta oggi il nostro team per discutere i requisiti della tua applicazione e scoprire come le soluzioni di KINTEK possono migliorare le capacità del tuo laboratorio e garantire risultati ottimali per i tuoi materiali e obiettivi di prestazione.

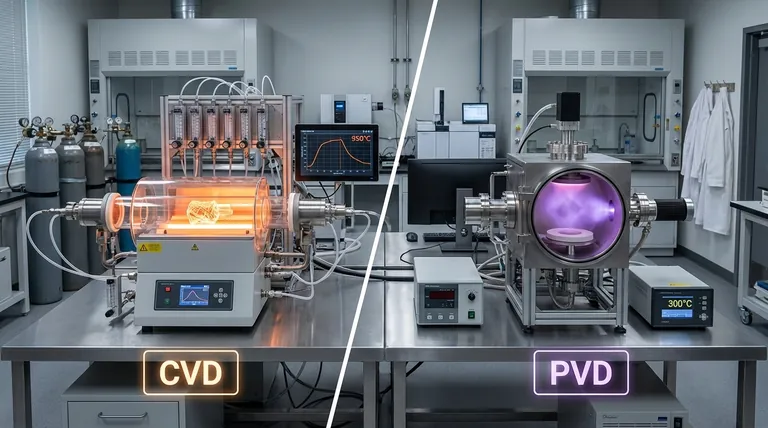

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura