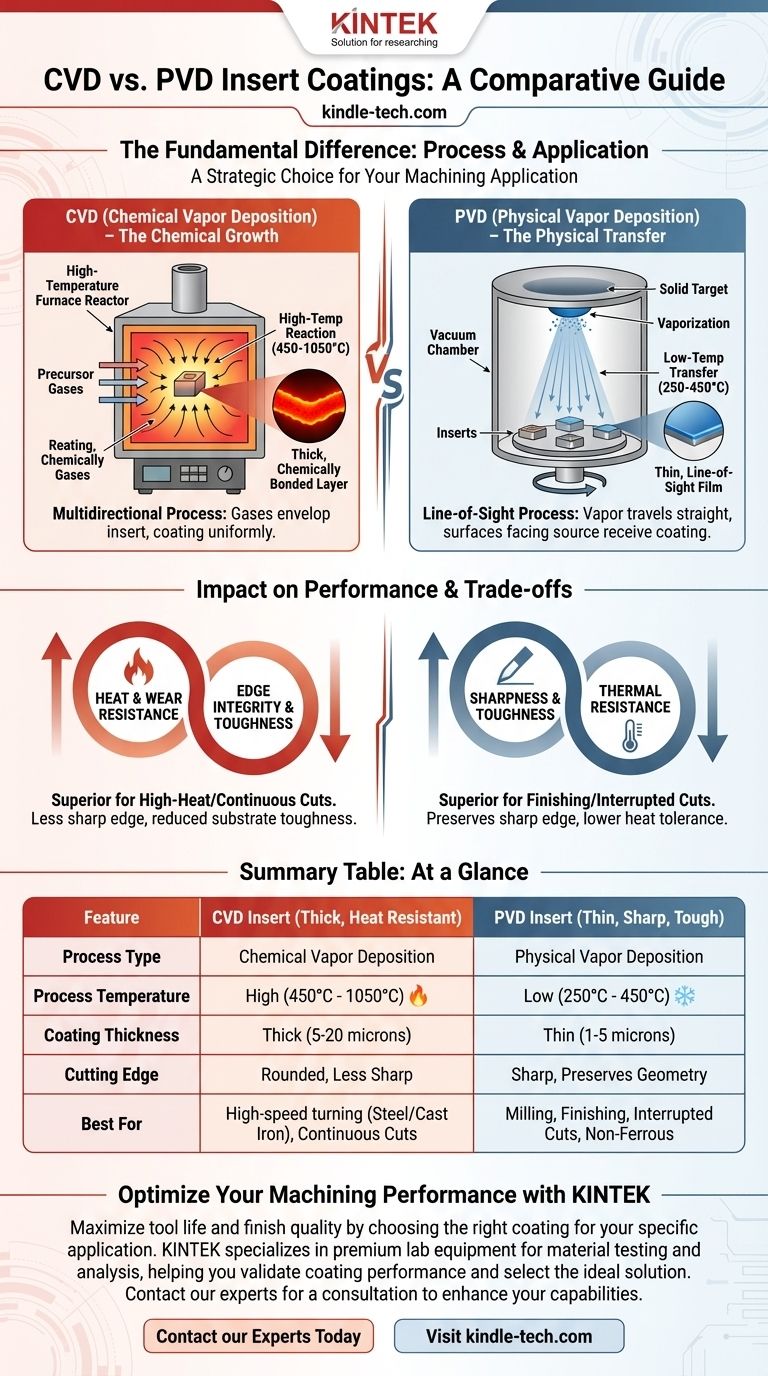

La differenza fondamentale tra i rivestimenti a Deposizione Chimica da Vapore (CVD) e a Deposizione Fisica da Vapore (PVD) su un inserto risiede nel modo in cui il rivestimento viene applicato. La CVD utilizza una reazione chimica ad alta temperatura tra gas precursori e la superficie dell'inserto per "far crescere" uno strato spesso e altamente aderente. Al contrario, la PVD utilizza un processo fisico a temperatura più bassa, in cui un materiale di rivestimento solido viene vaporizzato sottovuoto e depositato direttamente sull'inserto tramite trasferimento a linea di vista.

La scelta tra un inserto CVD e uno PVD non è una questione di quale tecnologia sia superiore, ma una decisione strategica basata sulla tua specifica applicazione di lavorazione. La scelta è un compromesso diretto tra la superiore resistenza al calore e all'usura della CVD e la superiore affilatura del tagliente e tenacità della PVD.

Il Processo Centrale: Chimico vs. Fisico

I nomi "Deposizione Chimica da Vapore" e "Deposizione Fisica da Vapore" descrivono direttamente la loro differenza fondamentale. Questa distinzione nel processo è la causa principale di ogni variazione di prestazione tra i due rivestimenti.

Come Funziona la CVD: Una Reazione Chimica

La CVD è un processo ad alta temperatura, che si svolge tipicamente tra 450°C e 1050°C.

In un reattore CVD, gli inserti in carburo sono esposti a una miscela precisa di gas. Questi gas reagiscono tra loro e con la superficie calda dell'inserto, formando un nuovo materiale di rivestimento solido che si lega chimicamente al substrato.

Pensala come alla cottura di una torta. Si introducono ingredienti (gas) che reagiscono sotto il calore per formare qualcosa di completamente nuovo (il rivestimento) che è chimicamente integrato con la teglia (l'inserto). Questo processo è multidirezionale, il che significa che i gas avvolgono l'inserto e rivestono tutte le superfici in modo uniforme.

Come Funziona la PVD: Un Trasferimento Fisico

La PVD è un processo a temperatura relativamente bassa, che opera tra 250°C e 450°C.

All'interno di una camera a vuoto, un bersaglio solido realizzato con il materiale di rivestimento desiderato (come il Nitruro di Titanio) viene vaporizzato con mezzi fisici, come il bombardamento con ioni. Questo materiale vaporizzato viaggia quindi in linea retta e si condensa sugli inserti più freddi, formando un film sottile.

Questo è analogo alla verniciatura a spruzzo. Il materiale sorgente viene trasferito fisicamente da un luogo all'altro senza un cambiamento chimico. Questo processo è a linea di vista, il che significa che le superfici rivolte lontano dalla sorgente di vapore ricevono meno rivestimento.

Come le Differenze di Processo Influenzano le Prestazioni dell'Inserto

La temperatura, il metodo di applicazione e il meccanismo di adesione di CVD e PVD creano vantaggi e svantaggi distinti per la lavorazione.

La Temperatura e le Sue Conseguenze

L'alto calore del processo CVD è il suo più grande punto di forza e un limite significativo. Crea un legame chimico eccezionalmente forte, che porta a una fantastica adesione e resistenza all'usura.

Tuttavia, queste alte temperature possono influenzare negativamente il substrato in carburo sottostante, riducendone la tenacità e rendendo il tagliente più suscettibile alla rottura in applicazioni ad alto impatto come la fresatura.

La temperatura più bassa della PVD non ha effetti negativi sulla tenacità del substrato in carburo, rendendo gli inserti rivestiti in PVD ideali per tagli interrotti.

Spessore del Rivestimento e Adesione

I rivestimenti CVD sono spessi (tipicamente 5-20 micron). Questo spessore fornisce una robusta barriera termica ed eccellente resistenza all'usura, perfetta per operazioni di taglio continue e ad alto calore.

I rivestimenti PVD sono sottili (tipicamente 1-5 micron). Questo spessore, unito al processo a bassa temperatura, preserva perfettamente la geometria affilata e stampata del tagliente.

Finitura Superficiale e Geometria

I rivestimenti PVD sono eccezionalmente lisci. Questa levigatezza riduce l'attrito e aiuta a prevenire la formazione di bave (BUE), il che è fondamentale quando si lavorano materiali gommosi come alluminio e acciaio inossidabile.

I rivestimenti CVD possono essere intrinsecamente più ruvidi e tendono ad arrotondare il tagliente a causa del loro spessore. Ciò li rende meno adatti per passate di finitura fine o quando è necessaria un'affilatura come un rasoio.

Comprendere i Compromessi

Nessun rivestimento è universalmente migliore; rappresentano due diversi insiemi di compromessi su misura per compiti diversi.

Il Compromesso CVD: Resistenza al Calore vs. Integrità del Tagliente

Si ottiene una stabilità termica e una resistenza all'usura per crateri senza pari con un rivestimento CVD. Questo lo rende il campione della tornitura ad alta velocità in acciai e ghise.

Il prezzo da pagare è un tagliente meno affilato e una potenziale ridotta tenacità dell'inserto stesso, rendendolo meno ideale per compiti che richiedono alta precisione o che comportano forti impatti.

Il Compromesso PVD: Affilatura vs. Limiti Termici

Si ottiene un tagliente perfettamente affilato, liscio e tenace con un rivestimento PVD. Questo lo rende ideale per la finitura, la fresatura e la lavorazione di materiali appiccicosi dove un taglio pulito è fondamentale.

Il prezzo è una minore resistenza termica rispetto alla CVD. Alle temperature molto elevate riscontrate nella sgrossatura aggressiva, un rivestimento PVD può degradarsi più rapidamente.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il rivestimento giusto significa abbinare le sue proprietà intrinseche alle esigenze della tua specifica operazione.

- Se la tua attenzione principale è la sgrossatura ad alta velocità di acciaio o ghisa: Scegli CVD. La sua spessa barriera termica fornisce la resistenza all'usura necessaria per tagli continui e ad alto calore.

- Se la tua attenzione principale è la fresatura o i tagli interrotti: Scegli PVD. La sua applicazione a bassa temperatura preserva la tenacità del substrato, essenziale per resistere alla scheggiatura e alla rottura termica dovuta agli impatti.

- Se la tua attenzione principale è la finitura o la lavorazione di materiali non ferrosi/gommosi (alluminio, acciaio inossidabile): Scegli PVD. Il rivestimento affilato e liscio riduce l'attrito e la formazione di bave, garantendo una finitura superficiale superiore.

- Se la tua attenzione principale è la tornitura per uso generale: Una moderna qualità CVD multistrato offre spesso il miglior equilibrio tra resistenza all'usura e tenacità per un'ampia gamma di applicazioni su acciaio.

Comprendendo questi principi fondamentali, puoi selezionare un rivestimento per inserti non solo in base al suo nome, ma in base alla sua idoneità fondamentale per il compito da svolgere.

Tabella Riassuntiva:

| Caratteristica | Inserto CVD | Inserto PVD |

|---|---|---|

| Tipo di Processo | Deposizione Chimica da Vapore | Deposizione Fisica da Vapore |

| Temperatura del Processo | Alta (450°C - 1050°C) | Bassa (250°C - 450°C) |

| Spessore del Rivestimento | Spesso (5-20 micron) | Sottile (1-5 micron) |

| Tagliente | Arrotondato, meno affilato | Affilato, preserva la geometria |

| Ideale per | Tornitura continua ad alta velocità | Fresatura, finitura, tagli interrotti |

Ottimizza le Tue Prestazioni di Lavorazione con KINTEK

La scelta tra rivestimenti CVD e PVD è fondamentale per massimizzare la durata utensile, la produttività e la qualità della finitura. La scelta giusta dipende interamente dalla tua specifica applicazione, materiale e operazione di lavorazione.

KINTEK è specializzata in apparecchiature di laboratorio premium e materiali di consumo per test e analisi dei materiali, servendo le esigenze precise di laboratori e reparti di ricerca e sviluppo. La nostra esperienza può aiutarti a convalidare le prestazioni del rivestimento e a selezionare la soluzione ideale per le tue esigenze.

Lascia che ti aiutiamo a fare la scelta giusta. Contatta oggi i nostri esperti per una consulenza e per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e supportare i tuoi progetti di sviluppo di materiali.

Guida Visiva

Prodotti correlati

- Utensili Professionali per Taglio di Carta Carbone, Tessuto, Diaframma, Foglio di Rame, Alluminio e Altro

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Finestre Ottiche in Diamante CVD per Applicazioni di Laboratorio

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

Domande frequenti

- Quali usi industriali ci sono per i diamanti? Sblocca applicazioni ad alte prestazioni

- È possibile lavorare i metalli sinterizzati? Padroneggiare le tecniche per i materiali porosi

- Quali sono i vantaggi del materiale degli utensili da taglio diamantati? Ottenere precisione e produttività superiori

- Per cosa vengono utilizzati gli utensili rivestiti di diamante? Domina i materiali abrasivi con una durata superiore dell'utensile

- Quali precauzioni dovrebbero essere adottate durante il taglio del panno di carbonio? Evitare cortocircuiti e garantire la sicurezza del dispositivo