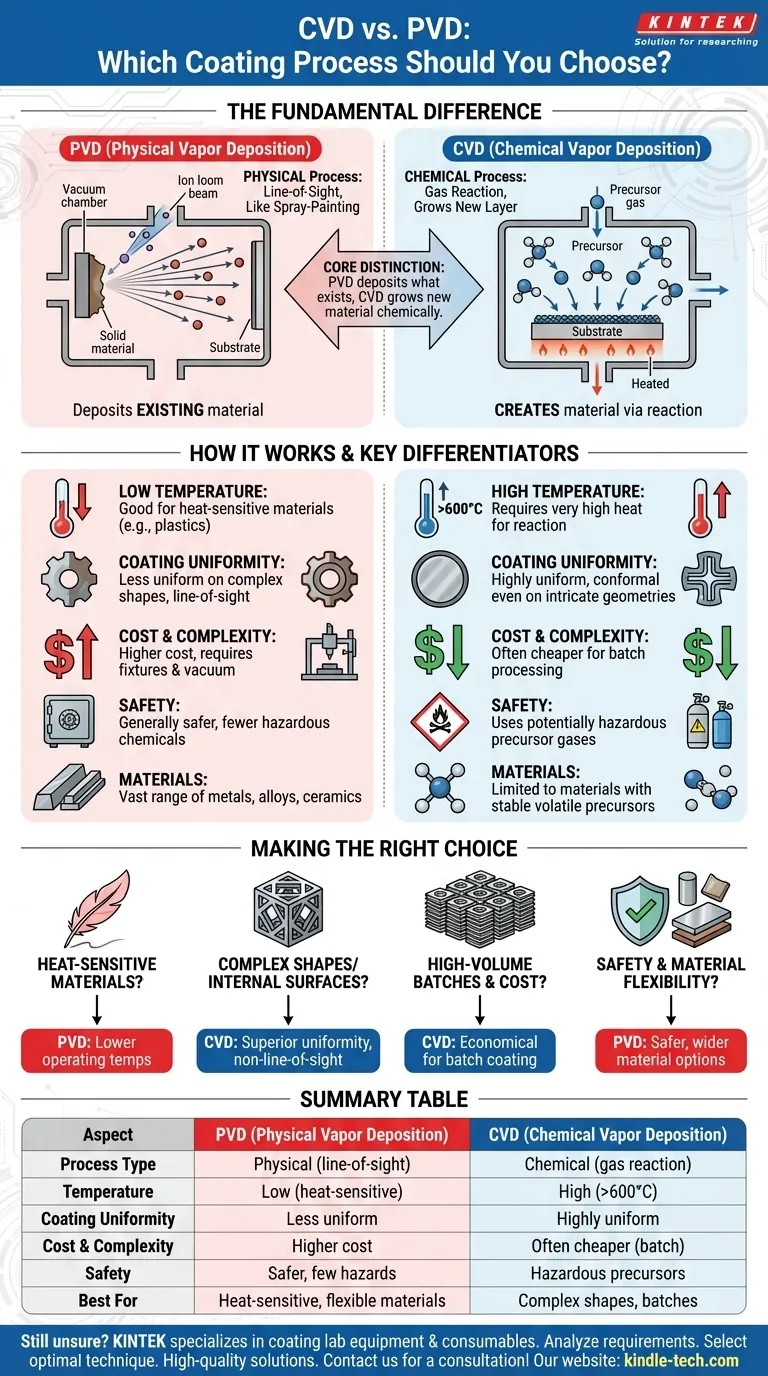

La differenza fondamentale tra la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD) risiede nel modo in cui il materiale di rivestimento raggiunge e forma un film su un substrato. La PVD è un processo fisico, simile alla verniciatura a spruzzo con atomi sotto vuoto, dove il materiale viene fisicamente proiettato o evaporato su una superficie. Al contrario, la CVD è un processo chimico in cui i gas precursori reagiscono su una superficie riscaldata per "far crescere" un nuovo strato, molecola per molecola.

La distinzione fondamentale da ricordare è che la PVD deposita materiale che già esiste, mentre la CVD crea il materiale direttamente sul substrato attraverso una reazione chimica. Questa singola differenza determina la temperatura del processo, l'uniformità del rivestimento, il costo e le applicazioni adatte per ciascun metodo.

Come Funziona Fondamentalmente Ogni Processo?

Per capire quando utilizzare ciascuna tecnica, dobbiamo prima comprenderne i meccanismi distinti. Uno si basa sulla forza fisica e sulla linea di vista, mentre l'altro si basa su un ambiente chimico pervasivo.

Deposizione Fisica da Vapore (PVD): Un Processo a Linea di Vista

La PVD comprende una famiglia di tecniche in cui un materiale solido viene convertito in vapore e quindi condensato su un substrato all'interno di una camera a vuoto.

Questo è un meccanismo puramente fisico. I metodi comuni includono il riscaldamento di un materiale fino a quando non evapora o il bombardamento con ioni per staccare gli atomi. Questi atomi viaggiano quindi in linea retta e si depositano su qualsiasi superficie nel loro percorso.

Deposizione Chimica da Vapore (CVD): Un Processo di Reazione Chimica

La CVD è fondamentalmente un processo di produzione chimica che avviene su scala microscopica.

Implica l'introduzione di gas precursori volatili in una camera di reazione contenente un substrato riscaldato. Il calore innesca una reazione chimica tra i gas, causando la formazione di un film solido – o la sua deposizione – sulla superficie del substrato. I sottoprodotti chimici indesiderati vengono quindi sfiatati.

Fattori Chiave di Differenziazione nella Pratica

La differenza tra un processo fisico e uno chimico crea significative conseguenze pratiche per la temperatura, la copertura e la compatibilità dei materiali.

Temperatura Operativa

Questo è spesso il fattore decisionale più critico. La CVD richiede tipicamente temperature molto elevate (spesso >600°C) per guidare le reazioni chimiche necessarie sulla superficie del substrato.

La PVD è un processo a temperature molto più basse, poiché non si basa su reazioni chimiche. Questo rende la PVD l'unica opzione praticabile per rivestire materiali che non possono sopportare il calore intenso della CVD, come molte plastiche o acciai trattati termicamente.

Uniformità e Copertura del Rivestimento

Poiché la PVD è una tecnica "a linea di vista", fatica a rivestire uniformemente forme complesse, angoli acuti o superfici interne. Il rivestimento è più spesso nelle aree direttamente rivolte alla sorgente di vapore.

La CVD, tuttavia, eccelle in questo. Poiché i gas precursori avvolgono l'intero substrato, la reazione chimica avviene simultaneamente su tutte le superfici riscaldate. Ciò fornisce un rivestimento altamente uniforme e conforme, anche all'interno di fori profondi o su geometrie intricate.

Qualità del Film e Opzioni Materiali

Le strutture del film risultanti differiscono. I rivestimenti PVD tendono ad avere meno vuoti, il che può essere un vantaggio per determinate applicazioni che richiedono alta densità.

La scelta del materiale è anche limitata dal processo. La PVD può depositare una vasta gamma di metalli, leghe e ceramiche. La CVD è limitata ai materiali per i quali sono disponibili e sicuri da maneggiare gas precursori stabili e volatili.

Comprendere i Compromessi

La scelta tra PVD e CVD richiede uno sguardo obiettivo ai rispettivi costi, complessità e profili di sicurezza.

L'Equazione Costo e Complessità

Generalmente, la CVD è il processo più economico per applicazioni in batch. La sua capacità di rivestire uniformemente molti pezzi contemporaneamente, indipendentemente dalla loro complessità, la rende altamente efficiente.

La PVD è spesso più costosa, in parte a causa degli impianti complessi richiesti per tenere e ruotare i pezzi per garantire una copertura adeguata. La tecnologia del vuoto e le fonti di alimentazione possono anche aumentare il costo.

Manipolazione e Sicurezza

La PVD è spesso considerata un processo più sicuro e pulito. Tipicamente non comporta l'uso di gas precursori tossici o corrosivi.

I precursori chimici utilizzati nella CVD possono essere pericolosi, richiedendo sistemi specializzati di manipolazione, stoccaggio e scarico per gestire i sottoprodotti tossici.

Fare la Scelta Giusta per la Tua Applicazione

La scelta ottimale non riguarda quale processo sia "migliore", ma quale sia più adatto al tuo specifico substrato, geometria e obiettivi di performance.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: la PVD è la scelta definitiva grazie alle sue temperature operative significativamente più basse.

- Se il tuo obiettivo principale è ottenere una copertura uniforme su forme complesse: la natura a base di gas e non a linea di vista della CVD la rende di gran lunga superiore per geometrie intricate e superfici interne.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per lotti ad alto volume: la CVD è spesso la soluzione più economica per rivestire uniformemente molti pezzi contemporaneamente.

- Se il tuo obiettivo principale è la sicurezza del processo e la flessibilità dei materiali: la PVD evita molti dei prodotti chimici pericolosi associati alla CVD e può depositare una gamma più ampia di leghe esistenti.

In definitiva, comprendere questi principi fondamentali ti consente di selezionare la tecnica di deposizione che si allinea perfettamente con i tuoi requisiti ingegneristici.

Tabella Riassuntiva:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (linea di vista) | Chimico (reazione gassosa) |

| Temperatura | Bassa temperatura (ottimo per materiali sensibili al calore) | Alta temperatura (>600°C) |

| Uniformità del Rivestimento | Meno uniforme su forme complesse | Altamente uniforme, anche su geometrie intricate |

| Costo & Complessità | Costo più elevato, impianti complessi | Spesso più economico per la lavorazione in batch |

| Sicurezza | Generalmente più sicuro, meno prodotti chimici pericolosi | Utilizza gas precursori potenzialmente pericolosi |

| Ideale Per | Materiali sensibili al calore, flessibilità dei materiali | Forme complesse, lotti ad alto volume |

Ancora indeciso se PVD o CVD sia giusto per la tua specifica applicazione?

Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio per tutte le tue esigenze di rivestimento e deposizione. I nostri esperti possono aiutarti a:

- Analizzare il tuo substrato e i requisiti di performance

- Selezionare la tecnica di deposizione ottimale per il tuo progetto

- Fornire attrezzature e materiali di consumo di alta qualità su misura per il flusso di lavoro del tuo laboratorio

Non lasciare i risultati del tuo rivestimento al caso. Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri come KINTEK può migliorare le capacità e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura