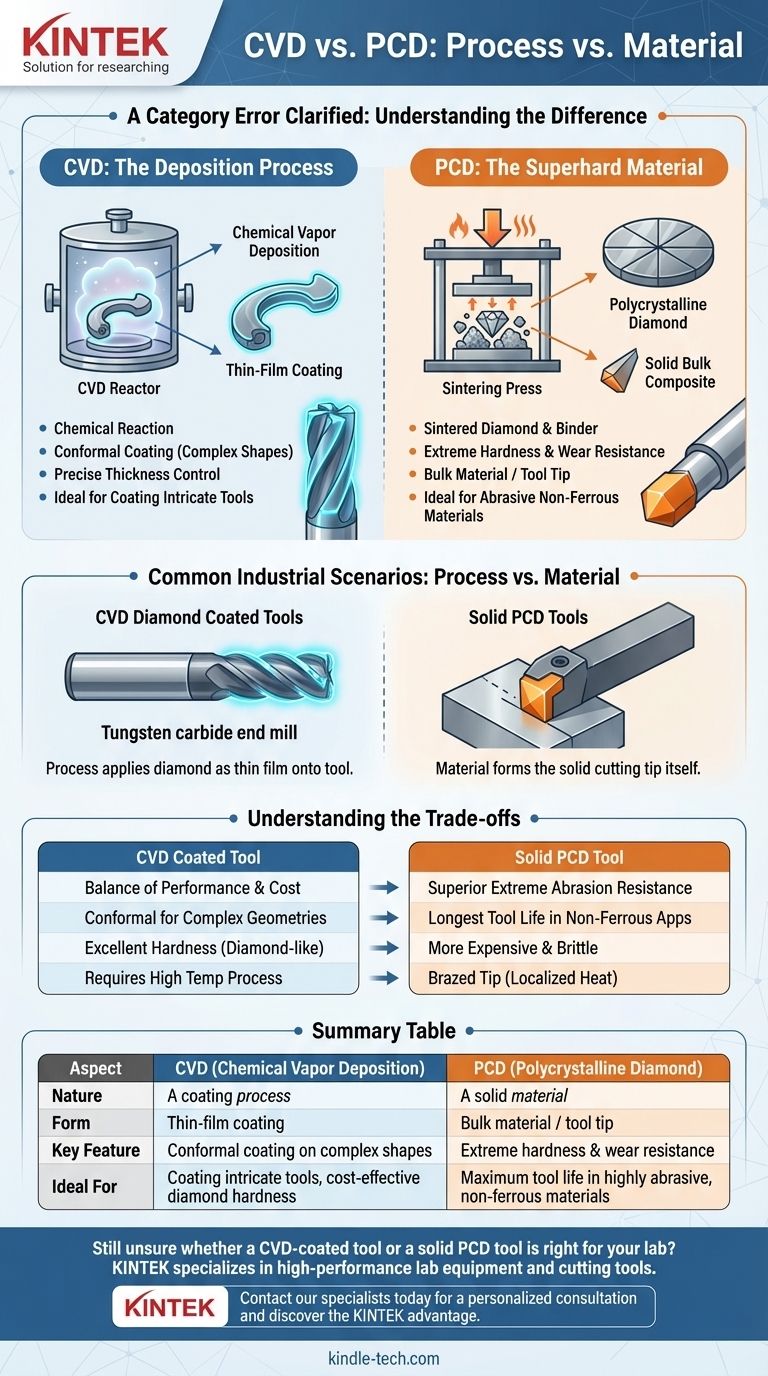

In sostanza, il confronto è un errore di categoria. La deposizione chimica da fase vapore (CVD) è un processo utilizzato per applicare un rivestimento a film sottile, mentre il diamante policristallino (PCD) è un materiale utilizzato per creare utensili da taglio superduri. Non si sceglie tra i due; piuttosto, si potrebbe utilizzare il processo CVD per applicare un rivestimento diamantato a un utensile, oppure si potrebbe utilizzare un utensile realizzato in materiale PCD solido.

Il punto centrale della confusione è considerare CVD e PCD come alternative dirette. Il modo corretto di inquadrarlo è: CVD è un metodo di applicazione, mentre PCD è un tipo di materiale superduro. Comprendere questa distinzione è la chiave per selezionare la tecnologia giusta per la tua applicazione.

Cos'è il CVD? Il processo di deposizione

La deposizione chimica da fase vapore, o CVD, è una tecnica che utilizza reazioni chimiche per creare rivestimenti a film sottile ad alte prestazioni su un substrato.

Come funziona: una reazione chimica

Il processo prevede il posizionamento di un pezzo (il substrato) in una camera a vuoto e l'introduzione di gas precursori volatili.

Quando vengono riscaldati, questi gas reagiscono o si decompongono sulla superficie del pezzo, formando un nuovo strato solido di materiale. Si tratta di un processo di legame puramente chimico, che si traduce in un rivestimento eccezionalmente forte e durevole.

Caratteristiche chiave del processo CVD

Il punto di forza principale del CVD è la sua capacità di creare un rivestimento conforme. Ciò significa che il film segue perfettamente ogni contorno di una forma complessa o tridimensionale, comprese le superfici interne.

Il processo consente inoltre un controllo preciso dello spessore e dell'uniformità del rivestimento, rendendolo ideale per applicazioni che richiedono alta precisione.

Cos'è il PCD? Il materiale superduro

Il diamante policristallino, o PCD, non è un processo di rivestimento ma un materiale composito solido.

Come viene prodotto: sinterizzazione di cristalli di diamante

Il PCD è prodotto tramite sinterizzazione, ovvero fondendo insieme particelle di diamante di dimensioni micrometriche con un legante metallico (spesso cobalto) sotto enorme calore e pressione.

Il risultato è un wafer solido o una "lastra" di materiale diamantato. Queste lastre vengono quindi tipicamente tagliate e brasate su un corpo utensile in carburo per formare il tagliente di un utensile.

Caratteristiche chiave del materiale PCD

Il PCD è apprezzato per la sua estrema durezza e resistenza all'usura, seconda solo al diamante naturale. Offre una durata eccezionale dell'utensile quando si lavora con materiali altamente abrasivi.

È considerato un materiale di massa o una "punta" dell'utensile, non un rivestimento a film sottile applicato sull'intero utensile.

Chiarire la relazione: processo rispetto al materiale

La confusione tra CVD e PCD deriva dal fatto che entrambi sono associati agli utensili diamantati. La chiave è separare il "come" dal "cosa".

Il CVD è il "come", il PCD è il "cosa"

Si utilizza un processo (come il CVD) per applicare un materiale (come il diamante) come film sottile.

In alternativa, si può realizzare l'utensile stesso con un materiale solido (come il PCD).

Scenari industriali comuni

Esistono due applicazioni distinte:

- Utensili PCD solidi: Un pezzo di materiale PCD viene brasato su un utensile, fungendo da punta da taglio. Ciò è comune per la lavorazione di materiali non ferrosi abrasivi come l'alluminio ad alto contenuto di silicio o i compositi di carbonio.

- Utensili rivestiti in diamante CVD: Un utensile standard (spesso in carburo di tungsteno) viene posto in un reattore e il processo CVD viene utilizzato per far crescere un sottile strato di diamante puro direttamente sulla sua superficie.

Inoltre, a volte è vantaggioso utilizzare il processo CVD per applicare un tipo diverso di rivestimento su un utensile PCD per migliorarne altre proprietà come la stabilità termica o la resistenza alla corrosione.

Comprendere i compromessi

La scelta tra un utensile PCD solido e un utensile rivestito in diamante CVD comporta un compromesso diretto tra prestazioni, applicazione e costo.

Quando scegliere un utensile PCD solido

Il PCD solido è la scelta migliore per un'estrema resistenza all'abrasione. Il suo bordo diamantato spesso e solido offre la massima durata possibile dell'utensile nelle applicazioni non ferrose più impegnative. Tuttavia, è tipicamente più costoso e può essere più fragile.

Quando scegliere un utensile rivestito in diamante CVD

Un rivestimento diamantato CVD offre un eccellente equilibrio tra prestazioni e costo. Conferisce una durezza simile al diamante a un substrato più resistente e meno costoso come il carburo. La natura conforme del CVD lo rende adatto anche al rivestimento di geometrie di utensili complesse, come punte da trapano o frese con scanalature intricate.

Limitazioni da considerare

Le alte temperature richieste per il processo CVD (spesso superiori a 700°C) possono potenzialmente influenzare il materiale del substrato sottostante, il che deve essere considerato durante la progettazione dell'utensile. Al contrario, la brasatura di una punta PCD avviene in un punto localizzato.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dovrebbe essere guidata interamente dalla tua specifica applicazione e dai requisiti dei materiali.

- Se la tua priorità principale è la massima durata dell'utensile in materiali non ferrosi altamente abrasivi: Un utensile PCD solido è quasi sempre la scelta migliore.

- Se la tua priorità principale è aggiungere durezza diamantata a utensili complessi a un costo inferiore: Un utensile in carburo rivestito in diamante CVD è la soluzione più pratica.

- Se la tua priorità principale è rivestire uniformemente superfici interne o 3D intricate: Il processo CVD stesso è unicamente in grado di soddisfare questa esigenza, indipendentemente dal materiale di rivestimento.

In definitiva, capire che si sta scegliendo tra un materiale solido e un processo di rivestimento ti consente di selezionare la tecnologia che fornirà le migliori prestazioni per la tua sfida specifica.

Tabella riassuntiva:

| Aspetto | CVD (Deposizione Chimica da Fase Vapore) | PCD (Diamante Policristallino) |

|---|---|---|

| Natura | Un processo di rivestimento | Un materiale solido |

| Forma | Rivestimento a film sottile | Materiale di massa / punta dell'utensile |

| Caratteristica chiave | Rivestimento conforme su forme complesse | Estrema durezza e resistenza all'usura |

| Ideale per | Rivestimento di utensili intricati, durezza diamantata conveniente | Massima durata dell'utensile in materiali non ferrosi altamente abrasivi |

Ancora incerto se un utensile rivestito CVD o un utensile PCD solido sia adatto ai materiali e all'applicazione specifici del tuo laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi utensili da taglio avanzati. I nostri esperti possono aiutarti ad analizzare le tue esigenze e a selezionare la soluzione perfetta per massimizzare l'efficienza, la durata dell'utensile e la convenienza.

Contatta oggi stesso i nostri specialisti per una consulenza personalizzata e scopri il vantaggio KINTEK.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

Domande frequenti

- Quali sono i metodi di purificazione dei nanotubi di carbonio? Ottieni CNT ad alta purezza per la tua applicazione

- Quali sono le sfide associate all'uso della CVD nella tecnologia CMOS? Superare le barriere di costo e precisione

- Qual è il processo del target di sputtering? Una guida alla deposizione fisica da vapore

- Cos'è la CVD per i film sottili? Una guida ai rivestimenti conformi ad alte prestazioni

- Perché è necessaria una camera di reazione ad alto vuoto per la CVD di TiO2? Purezza e precisione del film master

- Cos'è la deposizione nella fabbricazione? La chiave per costruire dispositivi su microscala strato dopo strato

- Quali attrezzature vengono utilizzate per produrre diamanti sintetici? Presse HPHT contro Reattori CVD spiegati

- Quali tecniche possono essere utilizzate per migliorare la qualità della crescita del grafene CVD? Metodi esperti per grafene di alta qualità