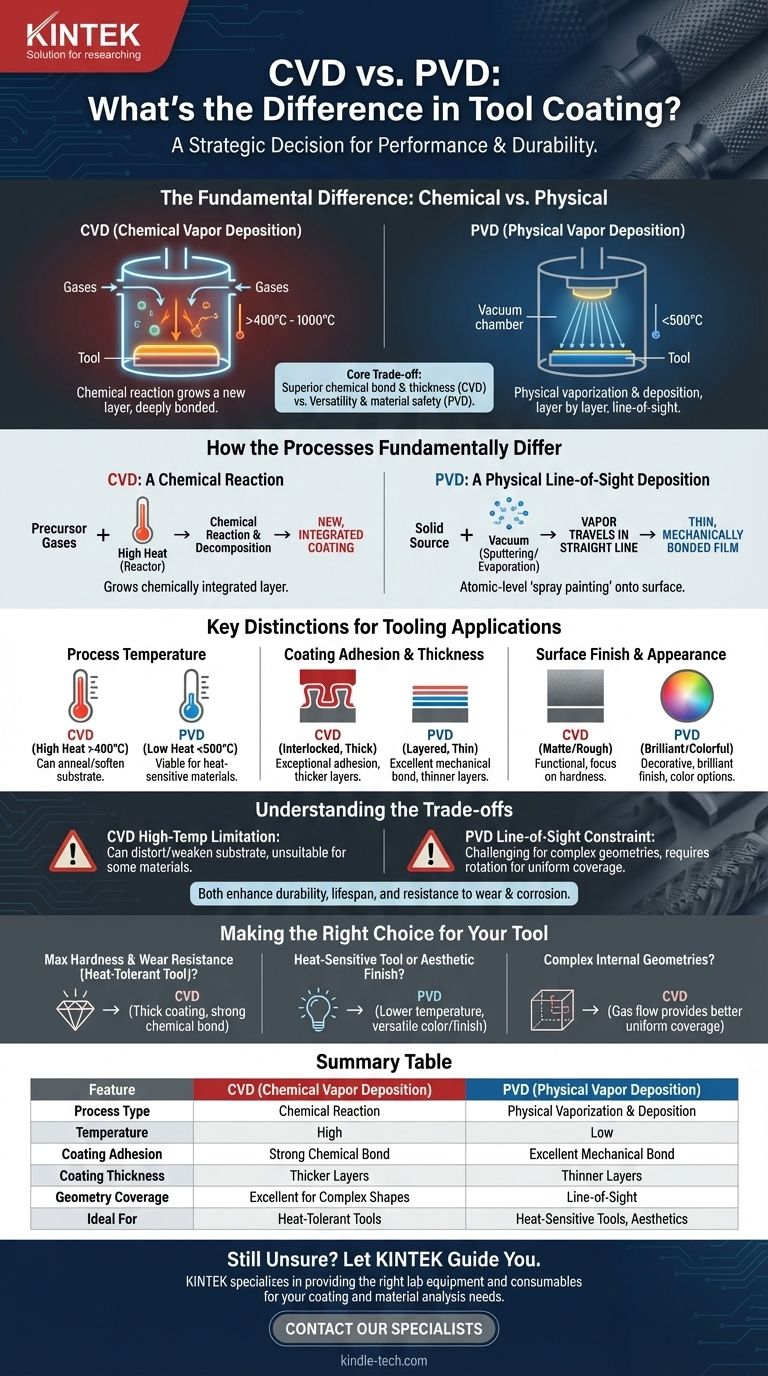

La differenza fondamentale tra la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD) risiede nel modo in cui il materiale di rivestimento viene applicato alla superficie dell'utensile. La CVD utilizza una reazione chimica in cui i gas precursori formano un nuovo rivestimento direttamente sul substrato ad alte temperature. Al contrario, la PVD è un processo fisico che vaporizza un materiale solido in un vuoto e lo deposita, strato per strato, sull'utensile a temperature molto più basse.

La scelta tra CVD e PVD è una decisione strategica che bilancia il legame chimico superiore e lo spessore della CVD ad alta temperatura con la versatilità e la sicurezza dei materiali della PVD a bassa temperatura. La scelta giusta è determinata interamente dal materiale di base dell'utensile e dalla sua applicazione prevista.

Come i processi differiscono fondamentalmente

Per selezionare il rivestimento giusto, devi prima comprendere il meccanismo centrale di ciascun metodo. Non sono processi intercambiabili; sono fondamentalmente diversi nel loro approccio alla costruzione di uno strato superficiale.

CVD: Una reazione chimica sulla superficie

Nella Deposizione Chimica da Vapore, l'utensile viene posto in una camera di reazione e riscaldato ad alta temperatura. Vengono quindi introdotti gas precursori volatili.

Questi gas reagiscono tra loro e con la superficie dell'utensile, decomponendosi per formare un materiale di rivestimento completamente nuovo, denso e fortemente legato. È meno come dipingere una superficie e più come far crescere un nuovo strato che è chimicamente integrato con il substrato.

PVD: Una deposizione fisica a linea di vista

Nella Deposizione Fisica da Vapore, il processo avviene in una camera a vuoto. Un materiale sorgente solido (come titanio o cromo) viene vaporizzato attraverso metodi come lo sputtering o l'evaporazione.

Questo vapore viaggia in linea retta e si condensa sulla superficie più fredda dell'utensile, formando un film sottile e legato. Questo è un processo meccanico o fisico, molto simile a una verniciatura a spruzzo a livello atomico, senza una trasformazione chimica del materiale di rivestimento stesso.

Distinzioni chiave per le applicazioni di utensili

Le differenze nel processo portano a distinzioni critiche in termini di prestazioni, aspetto e quali utensili possono essere rivestiti in sicurezza.

Temperatura del processo

Questo è spesso il fattore decisionale più importante. La CVD è un processo ad alta temperatura, che opera tipicamente tra 400°C e 1000°C.

La PVD, d'altra parte, è un processo molto più freddo. Questa temperatura più bassa la rende l'unica opzione praticabile per rivestire substrati sensibili al calore, come alcuni acciai per utensili o materiali la cui durezza (tempra) verrebbe rovinata dall'elevato calore della CVD.

Adesione e spessore del rivestimento

Poiché la CVD implica una reazione chimica, il rivestimento risultante è profondamente interconnesso con il substrato, fornendo un'adesione eccezionale. I rivestimenti CVD possono anche essere applicati in strati più spessi.

I rivestimenti PVD hanno un'eccellente adesione ma sono legati meccanicamente alla superficie piuttosto che cresciuti chimicamente da essa. Questi rivestimenti sono tipicamente molto più sottili dei rivestimenti CVD.

Finitura superficiale e aspetto

La PVD è rinomata per produrre una finitura brillante e decorativa e può essere applicata in un'ampia gamma di colori. Questo la rende ideale per applicazioni in cui l'aspetto è un fattore.

I rivestimenti CVD sono principalmente funzionali, focalizzati sulla durezza e sulla resistenza all'usura, e tipicamente non offrono lo stesso livello di controllo estetico.

Comprendere i compromessi

Nessuno dei due metodi è universalmente superiore. La tua scelta implica l'accettazione di un insieme specifico di vantaggi e limitazioni.

La limitazione dell'alta temperatura della CVD

Lo svantaggio principale della CVD è il suo calore. Sebbene questo calore crei un legame molto forte, può anche ricuocere, ammorbidire o distorcere il materiale dell'utensile sottostante. È completamente inadatta per materiali che non possono sopportare queste temperature senza perdere le loro proprietà strutturali essenziali.

Il vincolo della linea di vista della PVD

Poiché la PVD deposita il materiale in linea retta dalla sorgente, può essere difficile ottenere un rivestimento uniforme su utensili con forme complesse o canali interni profondi. Le parti devono spesso essere ruotate per garantire una copertura uniforme. I gas CVD, al contrario, possono fluire attorno e all'interno di geometrie complesse, fornendo un rivestimento più uniforme.

Durata e resistenza

Entrambi i processi migliorano significativamente la durata, la vita utile e la resistenza all'usura e alla corrosione di un utensile. La CVD spesso fornisce una superficie più dura e resistente all'usura grazie al suo spessore e al legame chimico, rendendola una scelta classica per utensili da taglio esigenti realizzati con materiali come il carburo cementato. La PVD offre eccellenti miglioramenti in termini di lubrificazione e resistenza all'usura su una più ampia varietà di materiali per utensili.

Fare la scelta giusta per il tuo utensile

La tua specifica applicazione e il materiale dell'utensile dettano la scelta ottimale. La decisione non dovrebbe basarsi su quale processo sia "migliore" in un vuoto, ma su quale sia appropriato per il lavoro.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura su un utensile tollerante al calore (come gli inserti in carburo): la CVD è spesso la scelta superiore grazie al suo rivestimento più spesso e al legame chimico incredibilmente forte.

- Se il tuo obiettivo principale è rivestire un acciaio per utensili sensibile al calore o hai bisogno di una finitura estetica: la PVD è l'unica opzione praticabile grazie alla sua temperatura di processo più bassa e alla versatilità di colore e finitura.

- Se il tuo obiettivo principale è rivestire un utensile con geometrie interne complesse: la natura a base di gas della CVD generalmente fornisce una copertura più uniforme in aree difficili da raggiungere rispetto al processo PVD a linea di vista.

Comprendere questi principi fondamentali trasforma la decisione da un'ipotesi a una scelta ingegneristica calcolata.

Tabella riassuntiva:

| Caratteristica | CVD (Deposizione Chimica da Vapore) | PVD (Deposizione Fisica da Vapore) |

|---|---|---|

| Tipo di processo | Reazione Chimica | Vaporizzazione Fisica e Deposizione |

| Temperatura | Alta (400°C - 1000°C) | Bassa (Tipicamente < 500°C) |

| Adesione del rivestimento | Forte Legame Chimico | Eccellente Legame Meccanico |

| Spessore del rivestimento | Strati più spessi | Strati più sottili |

| Copertura della geometria | Eccellente per forme complesse | Linea di vista (Potrebbe richiedere rotazione) |

| Ideale per | Utensili tolleranti al calore (es. Carburo) | Utensili sensibili al calore, finiture estetiche |

Ancora incerto su quale processo di rivestimento sia il migliore per i tuoi utensili specifici?

La scelta tra CVD e PVD è fondamentale per massimizzare le prestazioni e la durata del tuo utensile. Presso KINTEK, siamo specializzati nella fornitura delle giuste attrezzature da laboratorio e materiali di consumo per le tue esigenze di rivestimento e analisi dei materiali. I nostri esperti possono aiutarti a navigare in queste decisioni tecniche per garantire risultati ottimali per il tuo laboratorio o ambiente di produzione.

Contatta i nostri specialisti oggi stesso per discutere le tue esigenze di rivestimento degli utensili e scoprire come le soluzioni KINTEK possono migliorare le tue operazioni.

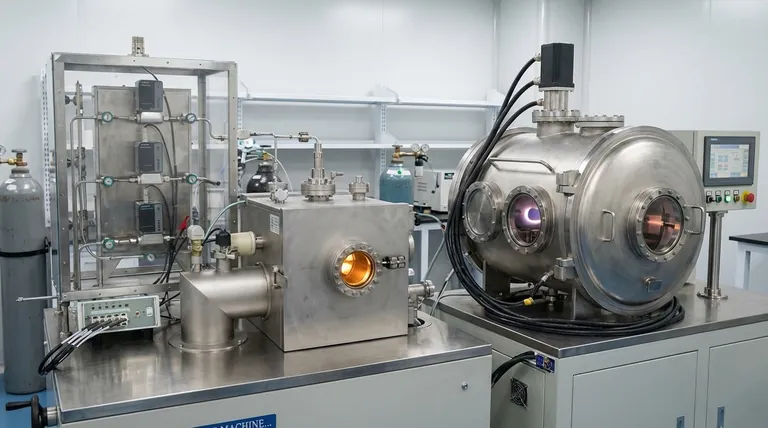

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura