In sintesi, il tasso di deposizione per la Deposizione Chimica da Vapore Organometallico (MOCVD) non è un numero fisso, ma un parametro altamente regolabile. Mentre i tassi tipici per applicazioni industriali come la produzione di LED possono variare da 1 a 10 micrometri (μm) all'ora, i tassi per la ricerca o strutture a precisione atomica possono essere deliberatamente rallentati fino a pochi nanometri all'ora. Il tasso specifico è il risultato diretto delle condizioni di processo scelte.

La sfida centrale della MOCVD non è semplicemente raggiungere un alto tasso di deposizione, ma piuttosto comprendere e controllare l'equilibrio tra due processi fisici in competizione: il trasporto di massa dei gas precursori al wafer e la cinetica di reazione superficiale che governa come gli atomi si incorporano nel cristallo. Padroneggiare questo equilibrio è la chiave per ottimizzare velocità, qualità o costi.

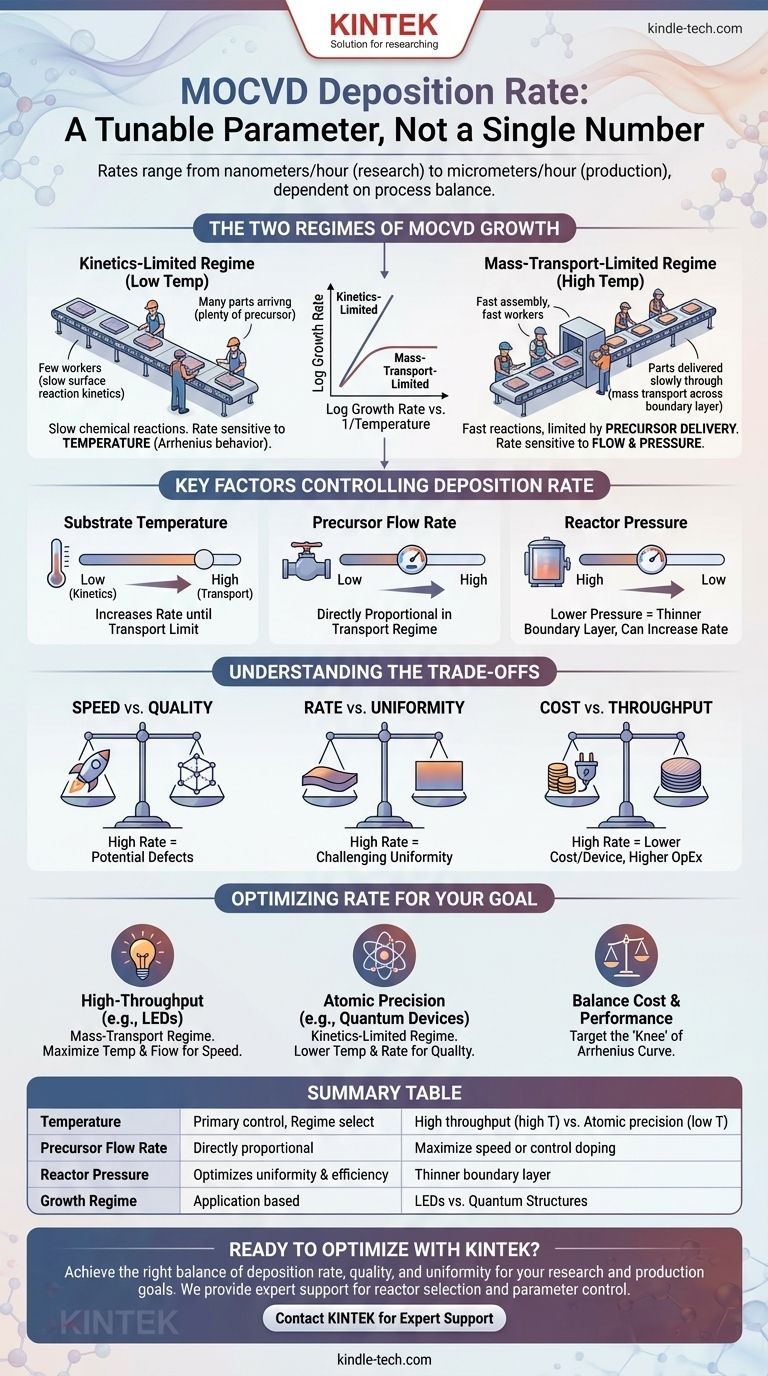

I Due Regimi di Crescita MOCVD

Il tasso di deposizione in un reattore MOCVD è fondamentalmente governato da una "fase limitante la velocità", ovvero la parte più lenta dell'intero processo. Ciò crea due regimi operativi distinti, determinati principalmente dalla temperatura del substrato.

Il Regime Limitato dal Trasporto di Massa

A temperature più elevate, le reazioni chimiche sulla superficie del substrato sono estremamente veloci. La crescita è quindi limitata dalla velocità con cui le molecole di gas precursore possono essere trasportate dal flusso di gas principale, attraverso uno strato limite stagnante, fino alla superficie del wafer.

Pensala come una catena di montaggio in cui gli operai sono incredibilmente veloci. La velocità di produzione complessiva è limitata solo dalla velocità con cui si possono fornire loro i pezzi. In questo regime, il tasso di crescita è relativamente insensibile a piccoli cambiamenti di temperatura ma altamente dipendente dalle portate dei precursori e dalla pressione del reattore.

Il Regime Limitato dalla Cinetica di Reazione

A temperature più basse, accade il contrario. Ci sono molte molecole di precursore disponibili sulla superficie, ma le reazioni chimiche necessarie per scomporle e incorporare gli atomi nel reticolo cristallino sono lente.

Questa è una catena di montaggio con un surplus di pezzi, ma gli operai stessi sono lenti. La velocità di produzione è determinata dalla loro efficienza personale. In questo regime, il tasso di crescita è estremamente sensibile alla temperatura, seguendo una prevedibile relazione esponenziale (comportamento di Arrhenius), ma meno sensibile alla portata del precursore.

Visualizzazione dei Regimi

Questa relazione è spesso visualizzata in un classico grafico di Arrhenius, che mostra il logaritmo del tasso di crescita rispetto all'inverso della temperatura (1/T). Il grafico rivela un "plateau" piatto ad alte temperature (limitato dal trasporto di massa) e un declino ripido e lineare a basse temperature (limitato dalla cinetica). La maggior parte dei processi industriali opera nel regime limitato dal trasporto di massa per stabilità e alto rendimento.

Fattori Chiave che Controllano il Tasso di Deposizione

Per controllare il tasso di deposizione, un ingegnere o uno scienziato manipola alcuni parametri critici.

Temperatura del Substrato

La temperatura è la leva principale per selezionare il regime di crescita. Aumentare la temperatura spinge il processo dall'essere limitato dalla cinetica a essere limitato dal trasporto di massa, aumentando generalmente il tasso di deposizione fino al raggiungimento del limite di trasporto.

Portata del Precursore

La concentrazione dei precursori organometallici nel gas di trasporto è una manopola di controllo diretta. Nel regime limitato dal trasporto di massa, raddoppiare la portata del precursore raddoppierà approssimativamente il tasso di deposizione, supponendo che il reattore possa mantenere dinamiche di flusso stabili.

Pressione del Reattore

La pressione totale all'interno della camera di reazione influisce sulla velocità del flusso di gas e sullo spessore dello strato limite sopra il wafer. Abbassare la pressione può assottigliare questo strato limite, migliorando l'efficienza del trasporto di massa e quindi aumentando il tasso di deposizione.

Flusso e Tipo di Gas Vettore

Anche il gas vettore inerte (tipicamente idrogeno o azoto) che trasporta i precursori gioca un ruolo. Flussi di gas totali più elevati possono ridurre il tempo di permanenza dei precursori nel reattore e alterare lo strato limite, influenzando sottilmente il tasso di crescita finale e l'uniformità.

Comprendere i Compromessi

Massimizzare semplicemente il tasso di deposizione raramente è l'obiettivo finale. La ricerca della velocità comporta compromessi critici che influiscono sulla qualità finale del dispositivo e sui costi.

Velocità vs. Qualità

Questo è il compromesso più fondamentale. Alti tassi di deposizione possono aumentare la probabilità di incorporare difetti nel reticolo cristallino, portando a una qualità del materiale inferiore. Per applicazioni che richiedono interfacce atomiche lisce e bassa densità di difetti, come pozzi quantici o transistor ad alta mobilità elettronica (HEMT), è essenziale una crescita più lenta e controllata nel regime limitato dalla cinetica.

Tasso vs. Uniformità

Ottenere un alto tasso di crescita perfettamente uniforme su un wafer di grande diametro è una sfida ingegneristica importante. Alti flussi di gas possono creare turbolenza e gradienti di temperatura, causando uno spessore maggiore del film in alcune aree e minore in altre. Ottimizzare la geometria del reattore e l'iniezione del gas è fondamentale per gestire questo aspetto.

Costo vs. Rendimento

Un tasso di deposizione più elevato si traduce direttamente in un maggiore rendimento di wafer, il che riduce il costo di produzione per dispositivo. Tuttavia, ciò spesso richiede di far funzionare il reattore a temperature più elevate e di utilizzare portate di precursore maggiori, il che aumenta il consumo di precursore (un fattore di costo principale) e l'uso di energia.

Ottimizzare il Tasso per il Tuo Obiettivo Specifico

Il tasso di deposizione "migliore" dipende interamente dal tuo obiettivo. Usa questi principi come guida per impostare il tuo processo MOCVD.

- Se il tuo obiettivo principale è la produzione ad alto rendimento (es. LED): Operare saldamente nel regime limitato dal trasporto di massa utilizzando alte temperature e massimizzando le portate dei precursori per la crescita stabile più rapida.

- Se il tuo obiettivo principale sono strati a precisione atomica (es. eterostrutture quantistiche): Operare nel regime limitato dalla cinetica con temperature più basse e tassi più lenti per ottenere il controllo del monostrato e una qualità del materiale superiore.

- Se il tuo obiettivo principale è bilanciare costi e prestazioni: Puntare al "ginocchio" della curva di Arrhenius, il punto di transizione tra i due regimi, per ottenere un tasso di crescita rispettabile senza una penalità significativa nella qualità del materiale.

In definitiva, padroneggiare il tasso di deposizione MOCVD significa scegliere consapevolmente le condizioni operative per ottenere un risultato prevedibile e ripetibile per i tuoi obiettivi specifici di materiale e dispositivo.

Tabella Riassuntiva:

| Parametro | Effetto sul Tasso di Deposizione | Obiettivo Tipico |

|---|---|---|

| Temperatura | Controllo primario; aumenta il tasso fino al limite di trasporto di massa | Alto rendimento (alta temperatura) vs. precisione atomica (bassa temperatura) |

| Portata del Precursore | Direttamente proporzionale nel regime di trasporto di massa | Massimizzare la velocità o controllare il drogaggio/stechiometria |

| Pressione del Reattore | Pressione inferiore assottiglia lo strato limite, può aumentare il tasso | Ottimizzare per uniformità ed efficienza |

| Regime di Crescita | Limitato dal trasporto di massa (veloce, stabile) vs. Limitato dalla cinetica (lento, preciso) | Scegliere in base all'applicazione: LED vs. strutture quantistiche |

Pronto a Ottimizzare il Tuo Processo MOCVD?

Sia che tu stia aumentando la produzione per la fabbricazione di LED o sviluppando dispositivi quantistici di prossima generazione, ottenere il giusto equilibrio tra tasso di deposizione, qualità del film e uniformità è fondamentale. KINTEK è specializzata nel fornire le attrezzature da laboratorio e il supporto esperto per soddisfare i tuoi obiettivi specifici di ricerca e produzione di film sottili.

Ti aiutiamo a:

- Selezionare la giusta configurazione del reattore per il tuo regime di crescita target.

- Controllare con precisione i parametri di processo come temperatura e portata dei precursori per risultati riproducibili.

- Ottenere una qualità del materiale superiore e un'uniformità su scala wafer.

Discutiamo il tuo progetto. Il nostro team è pronto ad aiutarti a padroneggiare il tuo processo MOCVD.

Contatta KINTEK oggi stesso per parlare con un esperto

Guida Visiva

Prodotti correlati

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Qual è la funzione di un sistema PECVD a microonde per nano-spine di diamante? Sintesi di nanostrutture di precisione in un unico passaggio

- Come viene utilizzato il plasma nei film di rivestimento diamantati? Sblocca il potere dell'MPCVD per rivestimenti superiori

- Cos'è il processo di deposizione chimica da vapore potenziata al plasma a microonde? Ottenere rivestimenti di alta qualità a bassa temperatura

- Qual è la differenza tra MPCVD e HFCVD? Scegli il metodo CVD giusto per la tua applicazione

- Quali sono i limiti dei diamanti? Oltre il mito della perfezione