In nanotecnologia, la deposizione chimica da fase vapore (CVD) è una tecnica di fabbricazione "bottom-up" utilizzata per far crescere film solidi ultra-sottili e di elevata purezza su una superficie. Funziona introducendo gas reattivi (precursori) in una camera dove subiscono una reazione chimica su un substrato riscaldato, depositando un nuovo strato di materiale atomo per atomo. Questo metodo è fondamentale per creare nanostrutture e materiali avanzati come il grafene e i film semiconduttori con un controllo preciso sul loro spessore e sulle loro proprietà.

La CVD non è semplicemente una tecnologia di rivestimento; è un processo di costruzione chimica controllata su scala atomica. Il suo valore fondamentale risiede nella capacità di costruire materiali uniformi e legati chimicamente su un substrato, rendendola uno strumento indispensabile per la fabbricazione dei componenti ad alte prestazioni centrali per la nanotecnologia moderna.

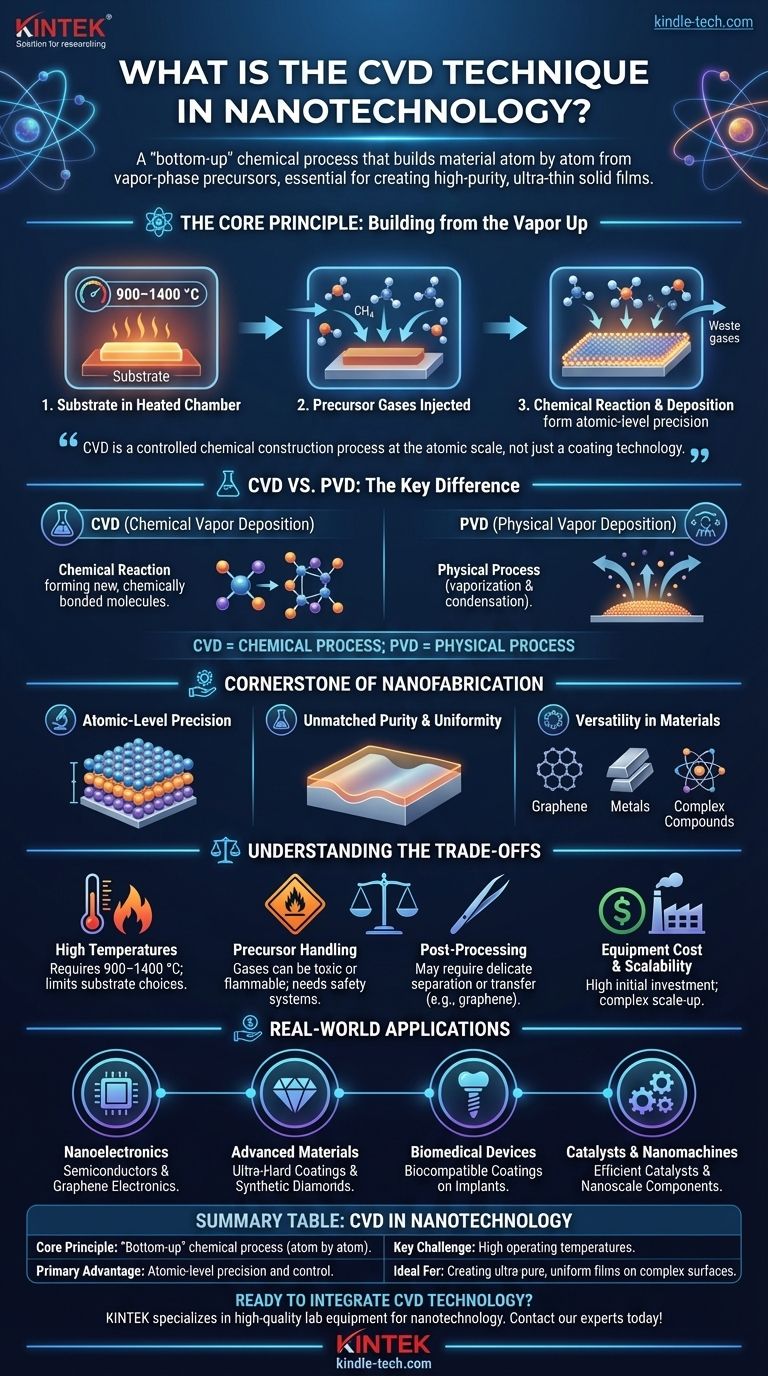

Il Principio Fondamentale: Costruire dal Vapore Verso l'Alto

La CVD è un processo di sintesi. A differenza dei metodi che rimuovono materiale, la CVD costruisce nuovo materiale direttamente su una superficie attraverso una reazione chimica controllata.

Configurazione della Camera di Reazione

Il processo inizia con un substrato—l'oggetto da rivestire—posto all'interno di una camera a vuoto. Questa camera viene riscaldata a una temperatura specifica, spesso molto elevata.

Il Ruolo dei Gas Precursori

Uno o più gas precursori volatili vengono quindi iniettati nella camera. Questi gas contengono gli elementi chimici necessari per formare il film finale. Ad esempio, per creare il grafene (una forma di carbonio), si utilizza un gas contenente carbonio come il metano.

La Reazione di Deposizione

Quando i gas precursori caldi entrano in contatto con il substrato riscaldato, si innesca una reazione chimica. Questa reazione scompone le molecole precursore e provoca la deposizione di un materiale solido sul substrato, formando un film sottile e stabile. Spesso, il substrato stesso è rivestito con un catalizzatore (come il rame per il grafene) per facilitare questa reazione.

La Differenza Chiave: CVD vs. PVD

È fondamentale distinguere la CVD dalla deposizione fisica da fase vapore (PVD). La PVD è un processo fisico, come l'evaporazione o lo sputtering, in cui un materiale viene vaporizzato e poi semplicemente condensato su un substrato. La CVD è un processo chimico in cui si formano e si depositano nuove molecole, risultando in un film legato chimicamente, spesso cristallino o amorfo.

Perché la CVD è una Pietra Angolare della Nanofabbricazione

Le proprietà della CVD la rendono eccezionalmente adatta alle esigenze della nanotecnologia, dove le prestazioni sono dettate da caratteristiche misurate in singoli atomi.

Precisione a Livello Atomico

Il vantaggio principale della CVD è il suo controllo. Gestendo attentamente temperatura, pressione e flusso di gas, gli ingegneri possono controllare la velocità di crescita e lo spessore del film con precisione a livello atomico. Questo è essenziale per creare materiali come il grafene a singolo strato o complessi stack semiconduttori.

Purezza e Uniformità Senza Paragoni

Poiché il processo inizia con gas di elevata purezza in un ambiente controllato, i film risultanti sono eccezionalmente puri. La natura del trasporto di vapore consente al film di crescere uniformemente su tutto il substrato, anche su superfici complesse e non piatte.

Versatilità nei Materiali e nelle Strutture

La CVD non è limitata a un solo tipo di materiale. Può essere utilizzata per creare semplici film monoatomici, metalli, composti multicomponente complessi e ossidi intermetallici. Varianti specializzate come la CVD organometallica (MOCVD) sono utilizzate per far crescere strati cristallini intricati per l'elettronica ad alte prestazioni.

Comprendere i Compromessi della CVD

Sebbene potente, la CVD non è una soluzione universale. La sua efficacia dipende dal bilanciamento dei suoi punti di forza rispetto ai suoi requisiti operativi.

La Sfida delle Alte Temperature

I processi CVD standard operano spesso a temperature molto elevate, tipicamente tra 900 e 1400 °C. Questo calore può danneggiare o distruggere molti tipi di substrati, limitando la sua applicazione a materiali che possono resistere a condizioni così estreme.

Gestione dei Precursori e Sicurezza

I gas utilizzati nella CVD possono essere tossici, corrosivi o infiammabili. Ciò richiede sistemi di gestione sofisticati, protocolli di sicurezza e gestione degli scarichi, il che aumenta la complessità operativa e i costi.

Potenziale di Post-Elaborazione

In molte applicazioni, il lavoro non è finito dopo la deposizione. Ad esempio, il grafene cresciuto su un catalizzatore di rame deve essere separato con cura dal metallo e trasferito al suo substrato finale, che è un processo delicato e complesso.

Costo delle Attrezzature e Scalabilità

Sebbene descritta come "economica" per la produzione su larga scala, l'investimento iniziale in reattori CVD di alta qualità, pompe a vuoto e sistemi di gestione dei gas è significativo. Ottenere il controllo del processo per la deposizione su aree ampie richiede un notevole sforzo ingegneristico.

Applicazioni Reali in Nanotecnologia

La CVD è la tecnologia abilitante alla base di molte scoperte scientifiche e industriali.

Nanoelettronica e Semiconduttori

La CVD è la spina dorsale dell'industria dei semiconduttori, utilizzata per depositare i film sottili critici che costituiscono microprocessori e chip di memoria. È anche il metodo principale per produrre grafene su larga area per l'elettronica flessibile di prossima generazione e i conduttori trasparenti.

Materiali e Rivestimenti Avanzati

La tecnica è utilizzata per creare alcuni dei materiali più durevoli al mondo. Questi includono diamanti sintetici, rivestimenti ultra-duri per utensili da taglio e strati resistenti alla corrosione che proteggono i componenti in ambienti difficili.

Dispositivi Biomedici

La CVD è utilizzata per applicare rivestimenti biocompatibili e durevoli su impianti medici. Questi rivestimenti possono migliorare l'integrazione di un impianto con il corpo e prevenirne il degrado nel tempo.

Catalizzatori e Nanomacchine

Depositando materiali specifici su scaffold nanostrutturati, la CVD può creare catalizzatori altamente efficienti. Viene utilizzata anche per fabbricare componenti per macchine e sensori a livello nanometrico.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di fabbricazione richiede l'allineamento delle capacità della tecnica con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è creare materiali ultra-puri a singolo strato come il grafene: La CVD è il metodo standard del settore grazie al suo controllo impareggiabile sulla crescita dello strato atomico.

- Se il tuo obiettivo principale è rivestire nanostrutture complesse e tridimensionali: La capacità della CVD di depositare un film uniforme su superfici sagomate la rende superiore ai metodi a linea di vista come la PVD.

- Se il tuo obiettivo principale è la produzione di massa di film semiconduttori: I sistemi CVD specializzati e su larga scala sono essenziali per ottenere la purezza e l'uniformità richieste su wafer di grandi dimensioni.

- Se il tuo obiettivo principale è lavorare con substrati sensibili al calore: Devi prendere in considerazione le varianti CVD a temperatura più bassa (come la CVD potenziata al plasma) o scegliere un metodo di deposizione completamente diverso.

In definitiva, comprendere la CVD significa capire come sfruttare reazioni chimiche controllate per costruire materiali funzionali partendo dall'atomo.

Tabella Riassuntiva:

| Aspetto Chiave | CVD in Nanotecnologia |

|---|---|

| Principio Fondamentale | Un processo chimico "bottom-up" che costruisce materiale atomo per atomo da precursori in fase vapore. |

| Vantaggio Principale | Precisione a livello atomico e controllo su spessore e proprietà del film. |

| Sfida Chiave | Spesso richiede temperature molto elevate, che possono limitare la scelta dei substrati. |

| Ideale Per | Creare film ultra-puri e uniformi su superfici complesse (es. grafene, strati semiconduttori). |

Pronto a integrare la tecnologia CVD nella tua ricerca o linea di produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per applicazioni di nanotecnologia. La nostra esperienza può aiutarti a selezionare gli strumenti giusti per ottenere una deposizione di materiali precisa e di elevata purezza per i tuoi progetti nei semiconduttori, nei materiali avanzati e oltre. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche di laboratorio e scoprire come possiamo supportare la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli