In sostanza, la Deposizione Chimica da Vapore (CVD) è un processo di fabbricazione di materiali utilizzato per creare film e rivestimenti solidi ad alta purezza e ad alte prestazioni. Implica l'introduzione di gas precursori in una camera controllata, dove subiscono reazioni chimiche su una superficie riscaldata (nota come substrato) per depositare uno strato sottile e solido del materiale desiderato.

Il principio fondamentale della CVD è la trasformazione di un materiale dallo stato gassoso allo stato solido attraverso reazioni chimiche precisamente controllate. Il substrato riscaldato non è solo una superficie per la deposizione; è il catalizzatore e il luogo per la reazione chimica che costruisce il film atomo per atomo.

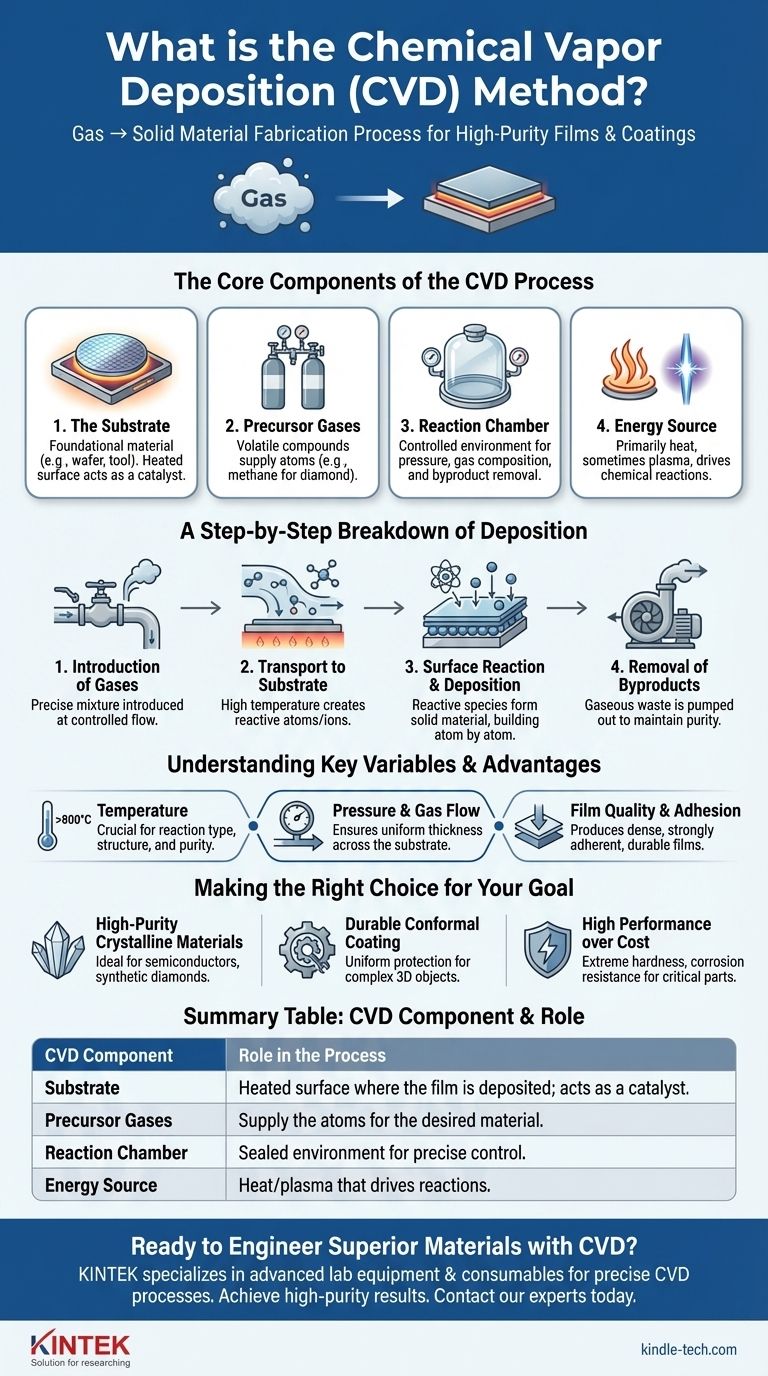

I Componenti Principali del Processo CVD

Per capire come funziona la CVD, è essenziale riconoscere i suoi quattro componenti principali, che lavorano in concerto per creare il prodotto finale.

Il Substrato

Il substrato è il materiale fondamentale che verrà rivestito. Questo può essere qualsiasi cosa, da un wafer di silicio per la microelettronica a un utensile da taglio o persino un piccolo cristallo seme di diamante.

Il substrato viene riscaldato a una temperatura specifica, spesso molto alta. Questa energia termica è ciò che guida le reazioni chimiche necessarie per la deposizione. In molti casi, la superficie stessa del substrato agisce da catalizzatore per queste reazioni.

I Gas Precursori

Questi sono composti chimici volatili che contengono gli atomi del materiale che si desidera depositare. Ad esempio, per creare un film di diamante, viene utilizzato un gas ricco di carbonio come il metano.

Questi precursori sono spesso diluiti con gas "vettori" inerti che aiutano a trasportarli attraverso la camera a una velocità controllata.

La Camera di Reazione

L'intero processo avviene all'interno di una camera di reazione sigillata. Ciò consente un controllo preciso dell'ambiente, inclusi pressione, composizione del gas e rimozione di sottoprodotti indesiderati.

La Fonte di Energia

Mentre il substrato riscaldato è la fonte di energia primaria, alcune varianti CVD utilizzano energia aggiuntiva per migliorare il processo.

Ciò può includere l'uso di microonde o laser per ionizzare i gas in un plasma, che scompone le molecole precursori in modo più efficiente e consente la deposizione a temperature più basse.

Una Panoramica Passo-Passo della Deposizione

Il metodo CVD segue una chiara sequenza di eventi per costruire un film sulla superficie del substrato.

1. Introduzione dei Gas

Una miscela precisa di gas precursori e vettori viene introdotta nella camera di reazione a una velocità di flusso specificata.

2. Trasporto al Substrato

Questi gas scorrono sul substrato riscaldato. L'alta temperatura provoca la decomposizione delle molecole di gas, creando atomi, molecole o ioni altamente reattivi.

3. Reazione Superficiale e Deposizione

Quando queste specie reattive entrano in contatto con il substrato caldo, subiscono reazioni chimiche. Il prodotto di questa reazione è un materiale solido che aderisce alla superficie.

Questo processo si accumula strato dopo strato, formando un film solido che è chimicamente legato al substrato.

4. Rimozione dei Sottoprodotti

Le reazioni chimiche creano anche sottoprodotti gassosi, che sono efficacemente rifiuti. Questi vengono continuamente pompati fuori dalla camera per mantenere un ambiente puro e far progredire la reazione.

Comprendere i Compromessi e le Variabili Chiave

La CVD è una tecnica potente ma impegnativa. Il suo successo dipende interamente da un meticoloso controllo del processo.

Il Ruolo Critico della Temperatura

La temperatura del substrato è probabilmente la variabile più cruciale. Definisce direttamente il tipo di reazioni chimiche che si verificano, che a sua volta determina la struttura, la purezza e le proprietà fisiche del film finale. Le temperature possono spesso raggiungere gli 800°C o più.

Pressione e Flusso di Gas

La pressione all'interno della camera e la velocità di flusso dei gas devono essere gestite con precisione. Questi fattori influenzano l'uniformità del rivestimento, garantendo che il film depositato abbia uno spessore costante su tutto il substrato.

Durata del Processo e Manutenzione

La CVD può essere un processo molto lento. La creazione di un diamante coltivato in laboratorio, ad esempio, può richiedere giorni o addirittura settimane. Durante le lunghe esecuzioni, il processo potrebbe dover essere interrotto periodicamente per la manutenzione, come la rimozione di depositi di materiale indesiderato dalle pareti della camera.

Qualità e Adesione del Film

Un vantaggio primario della CVD è la sua capacità di produrre film densi e aderenti. Poiché il rivestimento viene fatto crescere attraverso una reazione chimica sulla superficie, forma un forte legame con il substrato, risultando in uno strato altamente durevole.

Fare la Scelta Giusta per il Tuo Obiettivo

La CVD non è una soluzione universale. La sua applicazione è più adatta per specifici obiettivi di produzione e ingegneria in cui la qualità del materiale è fondamentale.

- Se il tuo obiettivo principale è creare materiali cristallini ad alta purezza: la CVD è ideale per applicazioni come la produzione di semiconduttori o la crescita di diamanti sintetici, poiché la deposizione lenta e controllata consente agli atomi di disporsi in un reticolo cristallino stabile.

- Se il tuo obiettivo principale è applicare un rivestimento durevole e conforme: la CVD eccelle nel rivestire oggetti 3D complessi, poiché i precursori gassosi possono accedere e reagire su tutte le superfici esposte per formare uno strato protettivo uniforme.

- Se il tuo obiettivo principale è la performance rispetto al costo per un componente critico: la CVD è il metodo preferito per creare rivestimenti che offrono estrema durezza, resistenza alla corrosione o specifiche proprietà elettroniche, anche se l'attrezzatura e il processo possono essere complessi.

Padroneggiando l'interazione tra gas, calore e chimica, il metodo CVD fornisce un potente strumento per l'ingegneria dei materiali atomo per atomo.

Tabella Riepilogativa:

| Componente CVD | Ruolo nel Processo |

|---|---|

| Substrato | Superficie riscaldata dove viene depositato il film; agisce da catalizzatore. |

| Gas Precursori | Forniscono gli atomi per il materiale desiderato (es. metano per il diamante). |

| Camera di Reazione | Ambiente sigillato per un controllo preciso della pressione e della composizione del gas. |

| Fonte di Energia | Calore (e talvolta plasma) che guida le reazioni chimiche. |

| Vantaggi Chiave | Alta Purezza, Rivestimento Conforme, Forte Adesione, Film Densi |

Pronto a Ingegnerizzare Materiali Superiori con la CVD?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo necessari per processi di Deposizione Chimica da Vapore precisi. Sia che tu stia sviluppando semiconduttori, creando rivestimenti protettivi durevoli o coltivando diamanti sintetici, le nostre soluzioni ti aiutano a raggiungere i risultati ad alta purezza e ad alte prestazioni che la tua ricerca richiede.

Contatta i nostri esperti oggi tramite il nostro modulo per discutere come possiamo supportare i tuoi specifici obiettivi di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza