Al suo centro, la distinzione è semplice. Il Deposito di Vapore Fisico (PVD) è un processo fisico che trasferisce un materiale di rivestimento da una sorgente solida a un substrato, in modo simile alla verniciatura a spruzzo con atomi. Al contrario, il Deposito di Vapore Chimico (CVD) è un processo chimico in cui i gas precursori reagiscono su una superficie di substrato riscaldata per formare un nuovo film solido.

La scelta tra PVD e CVD non riguarda quale sia "migliore", ma quale sia appropriato. La tua decisione sarà dettata da tre fattori principali: la temperatura che il tuo substrato può sopportare, la complessità della geometria del tuo pezzo e le proprietà specifiche del film che richiedi.

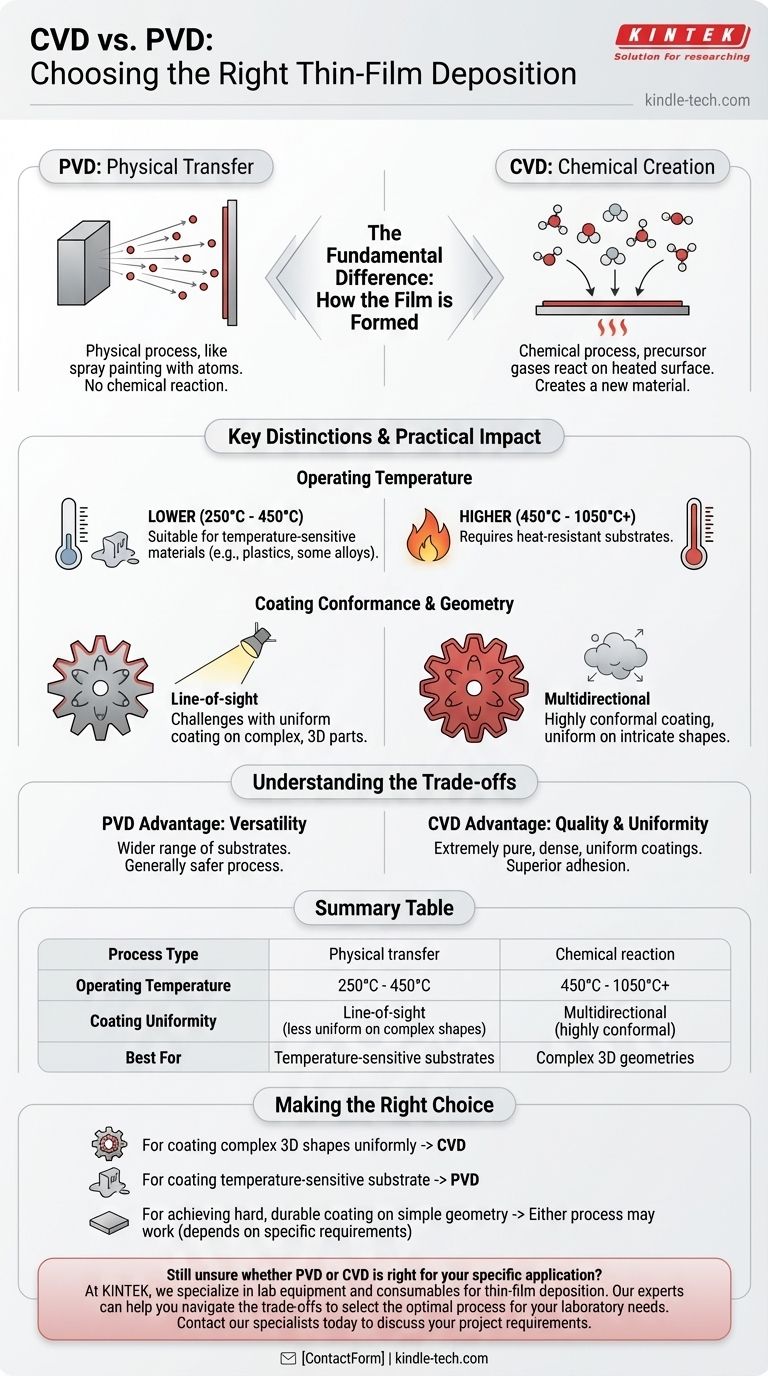

La Differenza Fondamentale: Come si Forma il Film

I nomi stessi rivelano la distinzione principale. Un processo si basa sulla fisica, l'altro sulla chimica. Questa differenza fondamentale determina tutto, dalla temperatura operativa al tipo di pezzi che possono essere rivestiti con successo.

Come Funziona il PVD: Un Trasferimento Fisico

Nel PVD, un materiale di rivestimento solido viene vaporizzato sottovuoto attraverso metodi come lo sputtering o l'evaporazione termica. Questo vapore viaggia quindi in linea retta e si condensa fisicamente sul substrato, formando il film sottile.

Non è coinvolta alcuna reazione chimica sulla superficie del pezzo da rivestire. Il materiale depositato è lo stesso del materiale sorgente, semplicemente trasferito da un luogo all'altro.

Come Funziona il CVD: Una Creazione Chimica

Nel CVD, vari gas precursori vengono introdotti in una camera di reazione contenente un substrato riscaldato. L'alta temperatura fornisce l'energia affinché questi gas reagiscano tra loro e con la superficie del substrato.

Questa reazione chimica crea un nuovo materiale solido direttamente sulla superficie, che diventa il rivestimento. Il film risultante è un composto formato dagli elementi costituenti nei gas precursori.

Distinzioni Chiave e Loro Impatto Pratico

Comprendere il meccanismo di base ci permette di vedere come ogni processo sia più adatto a diverse applicazioni. Le conseguenze pratiche di un processo fisico rispetto a uno chimico sono significative.

Temperatura Operativa

Il PVD opera a temperature più basse, tipicamente tra 250°C e 450°C. Ciò lo rende adatto per rivestire materiali che non possono resistere al calore elevato, inclusi alcuni acciai, leghe e plastiche.

Il CVD richiede temperature molto più elevate, spesso comprese tra 450°C e oltre 1050°C, per guidare le reazioni chimiche necessarie. Ciò limita il suo utilizzo a substrati che possono mantenere la loro integrità strutturale a temperature estreme.

Conformità del Rivestimento e Geometria

Il PVD è un processo a linea di vista. Poiché il materiale vaporizzato viaggia in linea retta, può rivestire solo le superfici direttamente esposte alla sorgente. Ciò rende difficile ottenere un rivestimento uniforme su pezzi tridimensionali complessi con superfici interne o caratteristiche nascoste.

Il CVD è un processo multidirezionale. I gas precursori fluiscono e circondano il substrato, consentendo alla reazione chimica di avvenire simultaneamente su tutte le superfici esposte. Ciò si traduce in un rivestimento altamente conforme che è uniforme anche su forme intricate.

Comprendere i Compromessi

Nessuna delle due tecnologie è una soluzione universale. I vantaggi di un processo sono spesso legati a limitazioni intrinseche che devi considerare per il tuo obiettivo specifico.

Il Vantaggio PVD: Versatilità

Il vantaggio principale del PVD è la sua temperatura operativa più bassa, che apre una gamma molto più ampia di materiali substrato. Il processo è generalmente considerato più sicuro poiché non richiede sempre i gas precursori altamente tossici o volatili comuni nel CVD.

Tuttavia, la limitazione della linea di vista è un compromesso significativo. Ottenere rivestimenti uniformi su pezzi complessi spesso richiede dispositivi di rotazione sofisticati, il che aggiunge costi e complessità al processo.

Il Vantaggio CVD: Qualità e Uniformità

La forza del CVD risiede nella sua capacità di produrre rivestimenti estremamente puri, densi e uniformi anche sulle forme più complesse. Il forte legame chimico formato tra il film e il substrato spesso si traduce in un'adesione superiore.

Il compromesso principale è l'alta temperatura, che squalifica immediatamente molti materiali. Inoltre, la gestione dei precursori chimici può aggiungere complessità di sicurezza e manipolazione all'operazione.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare la tecnologia corretta, valuta il tuo progetto rispetto ai punti di forza fondamentali di ciascun processo.

- Se la tua attenzione principale è rivestire uniformemente forme 3D complesse: Il CVD è quasi sempre la scelta superiore grazie alla sua natura conforme.

- Se la tua attenzione principale è rivestire un substrato sensibile alla temperatura: Il PVD è l'opzione chiara e necessaria a causa delle sue temperature di processo più basse.

- Se la tua attenzione principale è ottenere un rivestimento duro e durevole su una geometria semplice: Entrambi i processi possono funzionare, e la decisione dipenderà dal materiale specifico, dai requisiti di adesione e dalle considerazioni sui costi.

Comprendendo come il processo sottostante ne determini il risultato, puoi prendere una decisione informata che si allinei con i tuoi obiettivi ingegneristici.

Tabella Riassuntiva:

| Caratteristica | PVD (Depositione di Vapore Fisico) | CVD (Depositione di Vapore Chimico) |

|---|---|---|

| Tipo di Processo | Trasferimento fisico | Reazione chimica |

| Temperatura Operativa | 250°C - 450°C | 450°C - 1050°C+ |

| Uniformità del Rivestimento | Linea di vista (meno uniforme su forme complesse) | Multidirezionale (altamente conforme) |

| Ideale Per | Substrati sensibili alla temperatura | Geometrie 3D complesse |

Ancora incerto se PVD o CVD sia giusto per la tua applicazione specifica?

In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo per la deposizione di film sottili. I nostri esperti possono aiutarti a navigare i compromessi tra temperatura, geometria e proprietà del rivestimento per selezionare il processo ottimale per le tue esigenze di laboratorio.

Contatta oggi i nostri specialisti per discutere i requisiti del tuo progetto e scoprire come le nostre soluzioni possono migliorare i tuoi risultati di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura