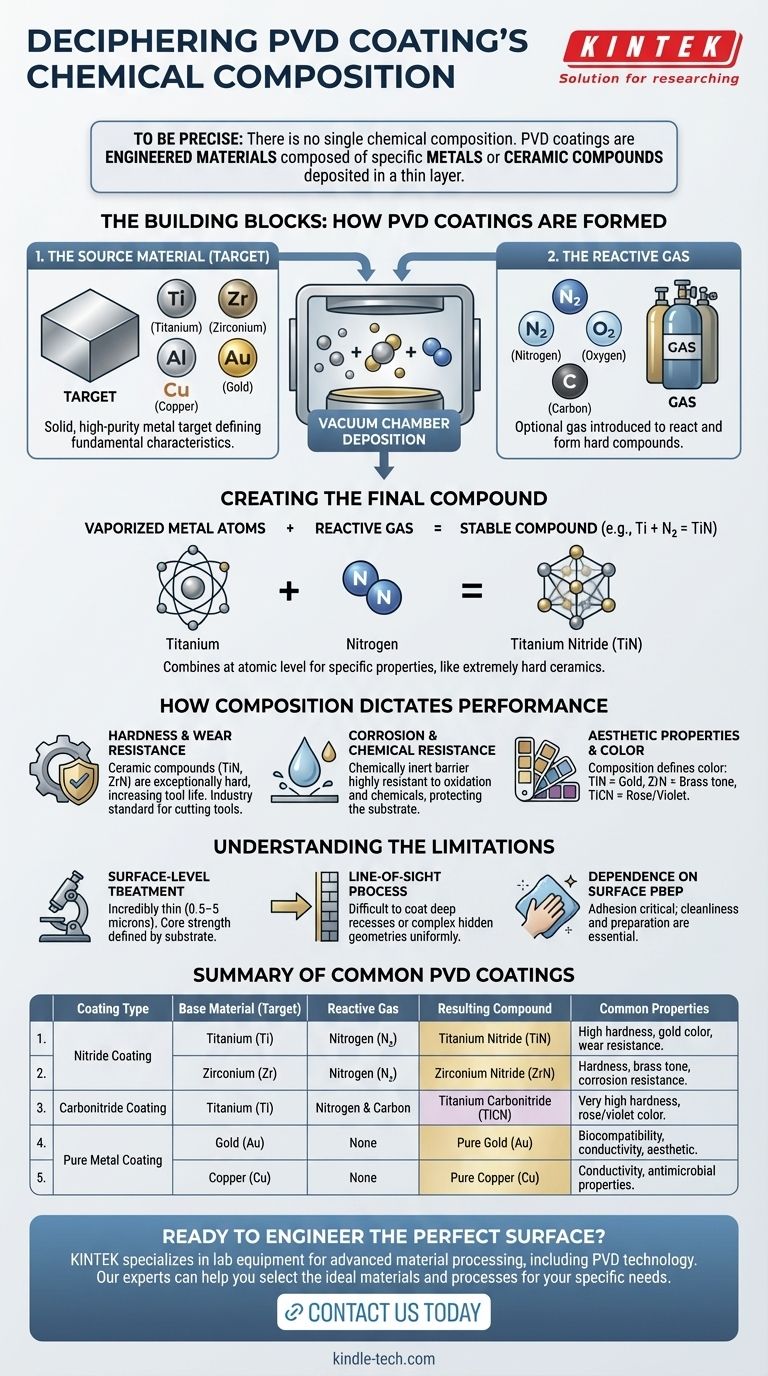

Per essere precisi, non esiste una singola composizione chimica per un rivestimento PVD. I rivestimenti PVD sono invece composti da metalli specifici o composti ceramici depositati in uno strato sottile. I materiali di base più comuni includono titanio, zirconio, alluminio, rame e acciaio inossidabile, che sono spesso combinati con gas reattivi come l'azoto per formare composti altamente durevoli come il Nitruro di Titanio (TiN).

Il punto fondamentale è che la composizione chimica di un rivestimento PVD è determinata da due fattori: il materiale sorgente solido (il "bersaglio") vaporizzato nella camera a vuoto e il gas reattivo opzionale introdotto durante il processo. Questa combinazione consente la creazione di film di metallo puro o di forti composti ceramici sulla superficie di un substrato.

Gli Elementi Costitutivi: Come si Formano i Rivestimenti PVD

La composizione finale di un rivestimento PVD è il risultato diretto dei materiali scelti per il processo di deposizione. Questo processo combina deliberatamente gli elementi a livello atomico per ottenere proprietà specifiche.

La Base Metallica (Il Bersaglio)

Il processo inizia con un materiale sorgente solido, ad alta purezza, noto come bersaglio. Questo bersaglio contiene il metallo primario che formerà la base del rivestimento.

I materiali bersaglio comuni includono titanio (Ti), zirconio (Zr), alluminio (Al), rame (Cu) e persino metalli preziosi come l'oro (Au). La scelta del materiale bersaglio è la prima e più importante decisione nel definire le caratteristiche fondamentali del rivestimento.

L'Elemento Reattivo (Il Gas)

Per creare rivestimenti con durezza e resistenza all'usura superiori, un gas reattivo viene spesso introdotto nella camera a vuoto. Questo gas reagisce con gli atomi di metallo vaporizzati prima che si depositino sul substrato.

Il gas reattivo più comune è l'azoto (N₂), che forma nitruri. Altri gas possono essere utilizzati per formare ossidi o carburi, risultando in un'ampia gamma di possibili composti ceramici.

Creazione del Composto Finale

La magia del PVD avviene quando gli atomi di metallo vaporizzati dal bersaglio si combinano con il gas reattivo. Questo forma un nuovo composto stabile che si deposita sulla superficie del componente, una molecola alla volta.

Ad esempio, un bersaglio di titanio vaporizzato in presenza di gas azoto non crea un rivestimento di titanio; crea un rivestimento ceramico estremamente duro di Nitruro di Titanio (TiN).

Come la Composizione Determina le Prestazioni

La specifica composizione chimica del rivestimento determina direttamente le sue proprietà funzionali ed estetiche. Comprendere questo legame è fondamentale per selezionare la finitura giusta per un'applicazione.

Durezza e Resistenza all'Usura

I composti ceramici come nitruri e carburi sono eccezionalmente duri e durevoli. Questo è il motivo per cui rivestimenti come il Nitruro di Titanio (TiN) sono standard industriali per utensili da taglio e componenti soggetti ad alta usura, aumentandone drasticamente la durata.

Resistenza alla Corrosione e Chimica

I rivestimenti PVD creano una barriera chimicamente inerte sulla superficie del substrato. Questo strato legato molecolarmente è altamente resistente all'ossidazione, alla corrosione e all'attacco della maggior parte delle sostanze chimiche, proteggendo il materiale sottostante.

Proprietà Estetiche e Colore

La composizione finale determina anche il colore e la finitura del rivestimento. Il Nitruro di Titanio (TiN) produce un caratteristico colore oro, mentre altri composti come il Nitruro di Zirconio (ZrN) possono creare una tonalità ottone, e il Carbonitruro di Titanio (TiCN) può variare dal rosa al viola.

Comprendere i Limiti

Sebbene potente, il PVD è un trattamento superficiale con requisiti e limitazioni specifici. Riconoscere questi compromessi è essenziale per una corretta implementazione.

È un Trattamento a Livello Superficiale

I rivestimenti PVD sono incredibilmente sottili, tipicamente da 0,5 a 5 micron. Sebbene il rivestimento sia estremamente duro, la forza e le proprietà fondamentali del pezzo sono ancora definite dal materiale del substrato sottostante.

Un Processo a Linea di Vista

Il processo PVD deposita il materiale in linea di vista dalla sorgente. Ciò significa che incavi profondi, canali interni o geometrie complesse nascoste sono molto difficili da rivestire in modo uniforme senza attrezzature specializzate e rotazione del pezzo.

Dipendenza dalla Preparazione della Superficie

La qualità e l'adesione di un rivestimento PVD dipendono criticamente dalla pulizia e dalla preparazione del substrato. Qualsiasi contaminazione superficiale, da oli a polvere microscopica, comprometterà il risultato finale.

Abbinare il Rivestimento al Tuo Obiettivo

La scelta della composizione PVD dovrebbe essere guidata interamente dall'obiettivo primario per il tuo componente.

- Se il tuo obiettivo principale è la massima durezza e durata dell'utensile: Dovresti specificare un rivestimento a base ceramica, come il Nitruro di Titanio (TiN) o un nitruro o carbonitruro simile.

- Se il tuo obiettivo principale è la resistenza alla corrosione o un colore specifico: La tua scelta si baserà su un composto stabile noto per la sua inerzia ed estetica, come quelli a base di zirconio o cromo.

- Se il tuo obiettivo principale è la biocompatibilità o la conduttività: Dovresti specificare un rivestimento metallico puro, come titanio puro o oro, che sono frequentemente utilizzati nell'elettronica medica e aerospaziale.

In definitiva, comprendere che i rivestimenti PVD sono materiali ingegnerizzati, non solo semplici strati di metallo, è la chiave per sbloccare il loro pieno potenziale.

Tabella Riepilogativa:

| Tipo di Rivestimento | Materiale Base (Bersaglio) | Gas Reattivo | Composto Risultante | Proprietà Comuni |

|---|---|---|---|---|

| Rivestimento Nitrurico | Titanio (Ti) | Azoto (N₂) | Nitruro di Titanio (TiN) | Elevata durezza, colore oro, resistenza all'usura |

| Rivestimento Nitrurico | Zirconio (Zr) | Azoto (N₂) | Nitruro di Zirconio (ZrN) | Durezza, tonalità ottone, resistenza alla corrosione |

| Rivestimento Carbonitrurico | Titanio (Ti) | Azoto e Carbonio | Carbonitruro di Titanio (TiCN) | Altissima durezza, colore rosa/viola |

| Rivestimento in Metallo Puro | Oro (Au) | Nessuno | Oro Puro (Au) | Biocompatibilità, conduttività, estetica |

| Rivestimento in Metallo Puro | Rame (Cu) | Nessuno | Rame Puro (Cu) | Conduttività, proprietà antimicrobiche |

Pronto a ingegnerizzare la superficie perfetta per i tuoi componenti? La giusta composizione del rivestimento PVD è fondamentale per ottenere durezza, resistenza alla corrosione, biocompatibilità o un'estetica specifica. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la lavorazione avanzata dei materiali, inclusa la tecnologia PVD. I nostri esperti possono aiutarti a selezionare i materiali e i processi ideali per soddisfare le tue specifiche esigenze di laboratorio o di produzione. Contattaci oggi per discutere come possiamo migliorare le prestazioni e la durata del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni