Al suo centro, un rivestimento di Carbonio Simile al Diamante (DLC) è composto principalmente da atomi di carbonio. Tuttavia, a differenza del diamante o della grafite che hanno una struttura cristallina uniforme, il DLC è amorfo, il che significa che i suoi atomi mancano di un ordine a lungo raggio. La maggior parte dei rivestimenti DLC commerciali contiene anche una quantità significativa di idrogeno, che viene incorporato durante il processo di deposizione dai gas di origine idrocarburica.

La chiave per comprendere il DLC è rendersi conto che non è un singolo materiale, ma una famiglia di rivestimenti di carbonio amorfo. Le sue proprietà non sono definite semplicemente dai suoi elementi (carbonio e idrogeno), ma dal rapporto tra legami simili al diamante e legami simili alla grafite tra i suoi atomi di carbonio.

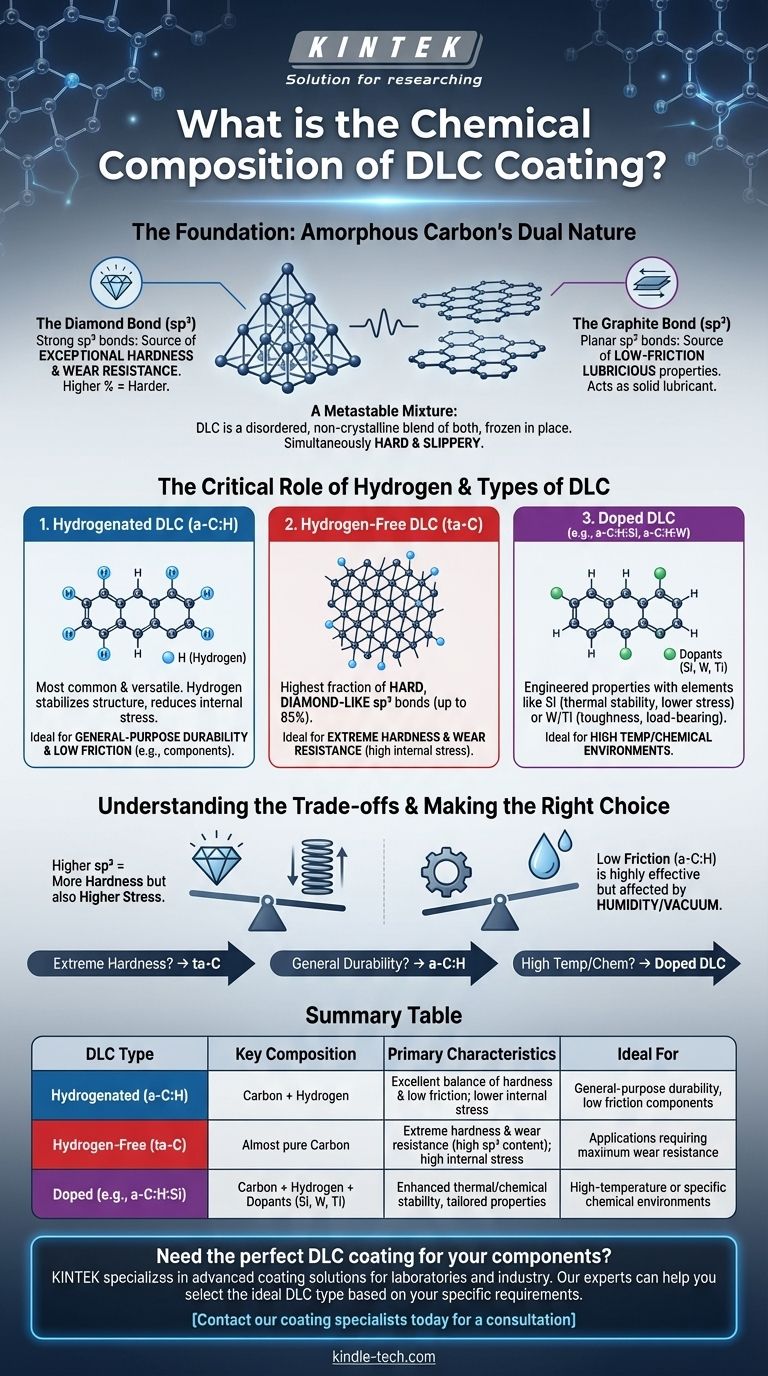

La Fondazione: La Doppia Natura del Carbonio Amorfo

La combinazione unica di proprietà riscontrata nel DLC—elevata durezza e basso attrito—deriva dalla miscela di due diversi tipi di legami atomici che il carbonio può formare.

Il Legame Diamantifero (sp³)

Questo è lo stesso tipo di legame trovato nel diamante naturale. Crea un forte reticolo tetraedrico tridimensionale.

In un film DLC, i legami sp³ sono la fonte della sua eccezionale durezza e resistenza all'usura. Una percentuale più alta di legami sp³ si traduce in un rivestimento più duro.

Il Legame Grafite (sp²)

Questo è il tipo di legame trovato nella grafite. Forma fogli esagonali planari che sono forti nel loro piano ma scivolano facilmente l'uno sull'altro.

I legami sp² sono la fonte delle proprietà lubrificanti e a basso attrito del DLC. Queste regioni grafite agiscono come un lubrificante solido sulla superficie del rivestimento.

Una Miscela Metastabile

La caratteristica distintiva del DLC è che si tratta di una miscela metastabile e non cristallina di atomi di carbonio legati sia in sp³ che in sp². Il processo di produzione blocca questa struttura atomica disordinata in posizione, creando un materiale che è contemporaneamente duro come il diamante e scivoloso come la grafite.

Il Ruolo Critico dell'Idrogeno

Il gas idrocarburico di origine utilizzato in molti processi di deposizione fa sì che l'idrogeno sia spesso un componente chiave del rivestimento finale, creando quello che è noto come carbonio amorfo idrogenato (a-C:H).

DLC Idrogenato (a-C:H)

Questa è la forma più comune e versatile di DLC. Durante la deposizione, gli atomi di idrogeno si attaccano alla rete di carbonio.

Questo processo stabilizza la struttura terminando i legami "pendenti", il che riduce lo stress compressivo interno. Ciò rende il rivestimento più flessibile e consente di applicarlo in strati più spessi senza delaminazione, rendendolo ideale per una vasta gamma di componenti.

DLC Senza Idrogeno (ta-C)

È anche possibile creare DLC praticamente senza idrogeno, noto come carbonio amorfo tetraedrico (ta-C).

Questi rivestimenti hanno una frazione molto più alta di legami sp³ duri, simili al diamante (fino all'85%). Ciò li rende tra i tipi di DLC più duri e resistenti all'usura di tutti, avvicinandosi alle proprietà del diamante puro.

Comprendere i Compromessi

La composizione specifica e la struttura di legame di un film DLC creano una serie di compromessi prestazionali che è fondamentale comprendere per qualsiasi applicazione.

Durezza vs. Tensione Interna

Un maggiore contenuto di sp³, specialmente nei film privi di idrogeno (ta-C), produce una durezza estrema. Tuttavia, genera anche una tensione compressiva interna molto elevata, che può rendere il rivestimento fragile e limitarne l'adesione o lo spessore massimo. I film idrogenati (a-C:H) scambiano una certa durezza per una minore tensione e una migliore adesione.

Attrito vs. Ambiente

Il basso attrito dei rivestimenti a-C:H è altamente efficace, ma può essere influenzato dall'ambiente operativo, in particolare dall'umidità. Il contenuto di grafite (sp²) che fornisce la lubrificazione interagisce con l'umidità atmosferica. In un vuoto o in un ambiente molto secco, il suo coefficiente di attrito può aumentare.

Aggiunta di Altri Elementi (Drogaggio)

Per ingegnerizzare ulteriormente le proprietà, il DLC può essere "drogato" con altri elementi. Ad esempio, l'aggiunta di silicio (Si) può aumentare la stabilità termica e ridurre la tensione interna, mentre l'aggiunta di metalli come tungsteno (W) o titanio (Ti) può aumentare la tenacità e la capacità di carico. Questo crea una famiglia di materiali ancora più ampia (ad esempio, a-C:H:Si o a-C:H:W).

Fare la Scelta Giusta per la Tua Applicazione

La scelta della formulazione DLC corretta richiede l'allineamento della sua composizione chimica e dei suoi legami con il tuo obiettivo ingegneristico primario.

- Se la tua attenzione principale è sulla durezza estrema e sulla resistenza all'usura: Un rivestimento privo di idrogeno (ta-C) con il più alto contenuto di sp³ possibile è la scelta superiore.

- Se la tua attenzione principale è sul basso attrito e sulla durabilità per uso generale: Un rivestimento idrogenato (a-C:H) fornisce un eccellente equilibrio tra lubrificità, durezza e bassa tensione interna.

- Se la tua attenzione principale è sulle prestazioni ad alte temperature o in ambienti chimici specifici: È probabile che sia necessario un DLC drogato (ad esempio, a-C:H:Si) per fornire la stabilità necessaria.

Comprendendo la composizione chimica oltre i suoi semplici elementi, puoi selezionare il tipo preciso di DLC che funziona come una superficie veramente ingegnerizzata per il tuo componente.

Tabella Riassuntiva:

| Tipo di DLC | Composizione Chiave | Caratteristiche Principali | Ideale Per |

|---|---|---|---|

| Idrogenato (a-C:H) | Carbonio + Idrogeno | Eccellente equilibrio tra durezza e basso attrito; minore tensione interna | Durabilità per uso generale, componenti a basso attrito |

| Senza Idrogeno (ta-C) | Quasi puro Carbonio | Durezza estrema e resistenza all'usura (alto contenuto di sp³); alta tensione interna | Applicazioni che richiedono la massima resistenza all'usura |

| Drogato (es. a-C:H:Si) | Carbonio + Idrogeno + Elementi di Drogaggio (Si, W, Ti) | Stabilità termica/chimica migliorata, proprietà su misura | Ambienti ad alta temperatura o chimici specifici |

Hai bisogno del rivestimento DLC perfetto per i tuoi componenti?

Comprendere le sfumature tra i rivestimenti DLC idrogenati (a-C:H), privi di idrogeno (ta-C) e drogati è fondamentale per ottenere prestazioni ottimali. La giusta formulazione può migliorare drasticamente la durezza, ridurre l'attrito e prolungare la vita dei tuoi pezzi.

KINTEK è specializzata in soluzioni di rivestimento avanzate per laboratori e industria. I nostri esperti possono aiutarti a selezionare il tipo di DLC ideale in base alle tue esigenze specifiche di resistenza all'usura, lubrificità e stabilità ambientale.

Contatta oggi i nostri specialisti dei rivestimenti per una consulenza e scopri come le nostre superfici ingegnerizzate possono risolvere le tue sfide applicative più difficili.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Lastra di carbonio vetroso RVC per esperimenti elettrochimici

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Macchina da taglio da laboratorio per filo diamantato con banco di lavoro 800mm x 800mm per taglio circolare di filo singolo diamantato di piccole dimensioni

Domande frequenti

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme