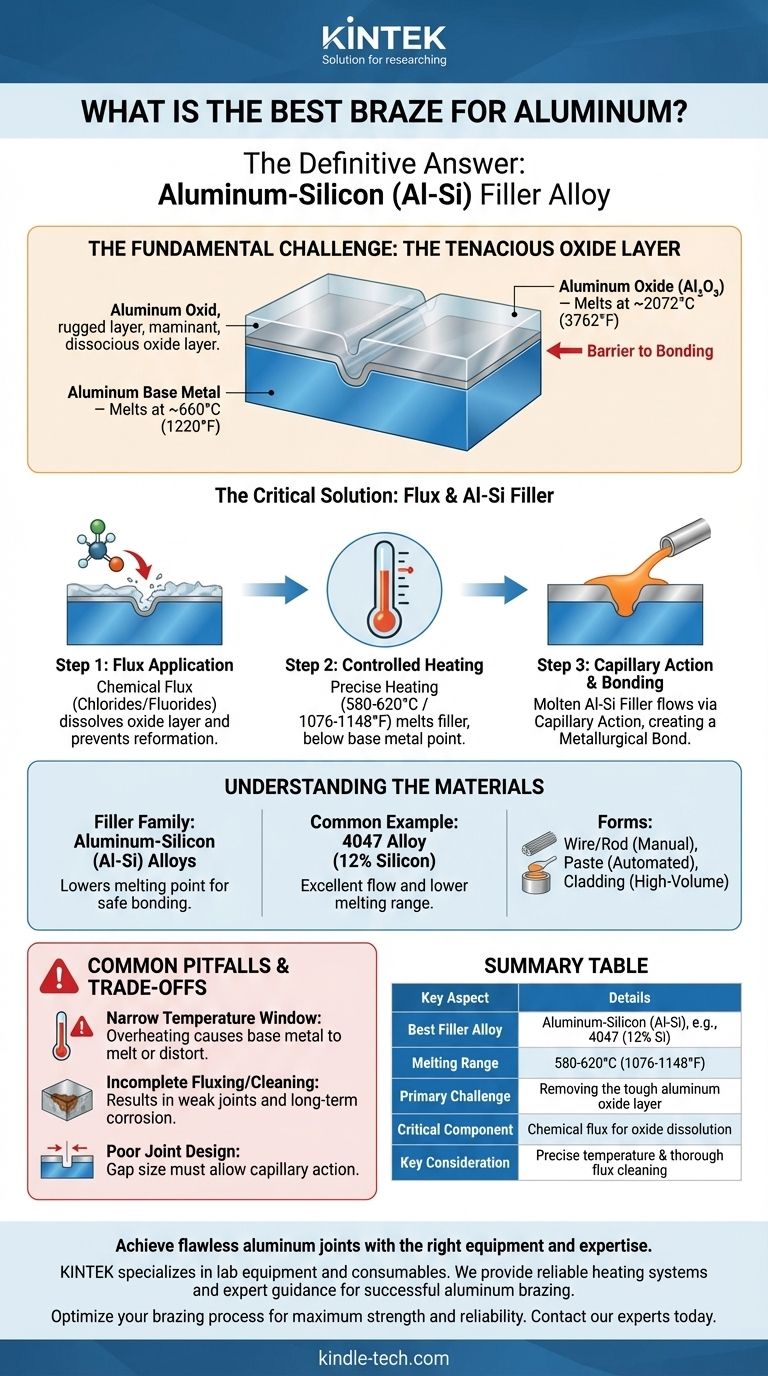

La migliore e più comune brasatura per l'alluminio è una lega d'apporto alluminio-silicio (Al-Si). Queste leghe sono specificamente progettate con un punto di fusione inferiore rispetto alle parti di alluminio di base che si stanno unendo, ma abbastanza alto da creare un legame forte e permanente. Tuttavia, la vera scelta "migliore" è un sistema che combina il giusto metallo d'apporto con il corretto flussante e un metodo di riscaldamento preciso per superare le sfide chimiche uniche dell'alluminio.

La sfida principale nella brasatura dell'alluminio non è l'unione in sé, ma sconfiggere lo strato di ossido di alluminio duro e ad alta temperatura che si forma istantaneamente sulla sua superficie. L'approccio migliore alla brasatura è quello che rimuove efficacemente questo strato di ossido, permettendo al metallo d'apporto di formare un legame metallurgico diretto con l'alluminio pulito sottostante.

La Sfida Fondamentale: L'Ossido di Alluminio

Prima di selezionare un metallo d'apporto, è necessario comprendere l'ostacolo primario nell'unione dell'alluminio. È una barriera chimica che detta l'intero processo.

Lo Strato di Ossido Tenace

L'alluminio è un metallo altamente reattivo. Nel momento in cui viene esposto all'aria, forma uno strato duro, trasparente e chimicamente inerte di ossido di alluminio (Al₂O₃).

Questo strato di ossido è autoriparante, riformandosi istantaneamente se graffiato o rimosso.

Perché Questo Ossido è un Problema

Il punto di fusione dello strato di ossido di alluminio è di circa 2072°C (3762°F). Questo è notevolmente superiore al punto di fusione del metallo di base in alluminio stesso, che è di circa 660°C (1220°F).

Non è possibile brasare attraverso questa barriera di ossido. Il metallo d'apporto si limiterà a formare delle palline sulla superficie, rifiutandosi di "bagnare" o legarsi all'alluminio sottostante.

Il Ruolo Critico del Flussante

Per risolvere questo problema, la brasatura richiede un flussante. Il flussante è un composto chimico aggressivo, tipicamente una miscela di cloruri e fluoruri, che svolge due compiti critici.

In primo luogo, attacca chimicamente e dissolve lo strato di ossido mentre il pezzo viene riscaldato. In secondo luogo, protegge l'area della giunzione pulita dall'ossigeno, impedendo all'ossido di riformarsi e permettendo al metallo d'apporto fuso di fluire liberamente.

Comprendere i Materiali per la Brasatura dell'Alluminio

La "brasatura" stessa è una combinazione di un metallo d'apporto specifico e un flussante corrispondente.

La Famiglia dei Metalli d'Apporto Alluminio-Silicio (Al-Si)

Lo standard industriale per la brasatura dell'alluminio è la famiglia delle leghe alluminio-silicio. L'aggiunta di silicio all'alluminio ne abbassa efficacemente il punto di fusione.

Questi metalli d'apporto sono progettati per fondere in un intervallo preciso, tipicamente tra 580-620°C (1076-1148°F). Questa temperatura è abbastanza alta per un forte legame ma sufficientemente al di sotto del punto di fusione della maggior parte delle comuni leghe di base di alluminio.

Esempio di Lega Comune: 4047

Un esempio lampante è la lega 4047, che contiene circa il 12% di silicio. Il suo basso punto di fusione e le eccellenti caratteristiche di flusso la rendono uno dei metalli d'apporto più utilizzati per la brasatura di leghe come la 6061 e la 3003.

Forme di Materiale d'Apporto

Il metallo d'apporto e il flussante possono essere applicati in diversi modi, a seconda del processo di produzione:

- Filo/Bacchetta: Per la brasatura manuale a cannello, spesso rivestito di flussante.

- Pasta: Una miscela di metallo d'apporto in polvere e flussante che può essere dosata con precisione.

- Rivestimento (Cladding): Lamiera per brasatura in cui un sottile strato della lega d'apporto è legato metallurgicamente a una lega di base. Questo è comune nella produzione ad alto volume, come per i radiatori automobilistici.

Trappole Comuni e Compromessi

Il successo con la brasatura dell'alluminio richiede la comprensione della sua stretta finestra di processo e dei potenziali punti di fallimento.

La Stretta Finestra di Temperatura

La sfida più grande è il controllo della temperatura. Il punto di fusione del metallo d'apporto Al-Si è solo leggermente inferiore al punto di fusione del materiale di base.

Un surriscaldamento anche di un piccolo margine può causare l'abbassamento, la distorsione o la fusione completa dell'intero pezzo. Un riscaldamento preciso e uniforme è assolutamente essenziale.

Flussaggio o Pulizia Incompleti

Il flussante deve essere presente ovunque si intenda far fluire la brasatura. Qualsiasi area mancata manterrà il suo strato di ossido, con conseguente giunzione incompleta o fallita.

Inoltre, la maggior parte dei flussanti efficaci sono altamente corrosivi. Dopo la brasatura, tutti i residui di flussante devono essere accuratamente puliti dal pezzo, tipicamente con acqua calda e spazzolatura, per prevenire la corrosione a lungo termine che può distruggere l'assemblaggio.

Scarsa Progettazione della Giunzione

La brasatura si basa sull'azione capillare per attirare il metallo d'apporto fuso nello spazio tra le due parti.

Se lo spazio è troppo grande, l'azione capillare sarà troppo debole per riempire la giunzione. Se lo spazio è troppo piccolo, il flussante e il metallo d'apporto potrebbero non essere in grado di penetrarlo, portando a vuoti e a un legame debole.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare la "migliore" brasatura significa abbinare i materiali e il processo al tuo obiettivo specifico.

- Se il tuo obiettivo principale è unire leghe di alluminio comuni (come 6061 o 3003): Un metallo d'apporto Al-Si come il 4047 è lo standard industriale e il tuo migliore punto di partenza, abbinato a un flussante chimico appropriato.

- Se stai producendo assemblaggi complessi come scambiatori di calore: Considera l'utilizzo di lamiere per brasatura rivestite (clad brazing sheet), che forniscono l'applicazione più uniforme e affidabile del metallo d'apporto.

- Se stai eseguendo riparazioni manuali o prototipazione con un cannello: Utilizza una bacchetta per brasatura rivestita di flussante o con anima di flussante e dai priorità alla pratica di un'applicazione uniforme del calore per evitare di fondere la parte di base.

- Se l'affidabilità a lungo termine è la tua massima priorità: Il tuo processo deve includere una fase di pulizia post-brasatura rigorosa e validata per rimuovere completamente tutti i residui di flussante corrosivo.

In definitiva, la brasatura di successo dell'alluminio dipende meno da una singola lega "migliore" e più da un sistema controllato di giusto metallo d'apporto, flussante e calore.

Tabella Riepilogativa:

| Aspetto Chiave | Dettagli |

|---|---|

| Migliore Lega d'Apporto | Alluminio-Silicio (Al-Si), ad es. 4047 (12% Si) |

| Intervallo di Fusione | 580-620°C (1076-1148°F) |

| Sfida Principale | Rimozione del tenace strato di ossido di alluminio (fonde a ~2072°C) |

| Componente Critico | Flussante chimico (cloruri/fluoruri) per dissolvere l'ossido e prevenirne la riformazione |

| Forme Comuni | Filo/bacchetta, pasta o lamiera per brasatura rivestita |

| Considerazione Chiave | Controllo preciso della temperatura e pulizia accurata del flussante post-brasatura sono essenziali |

Ottieni giunzioni in alluminio impeccabili con l'attrezzatura e l'esperienza giuste.

La brasatura dell'alluminio richiede un controllo preciso della temperatura e una profonda comprensione della scienza dei materiali per evitare insidie comuni come la fusione del metallo di base o la corrosione da flussante.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. Forniamo i sistemi di riscaldamento affidabili e la guida esperta necessari per una brasatura di successo dell'alluminio, sia che tu sia in R&S, prototipazione o produzione.

Lasciaci aiutarti a ottimizzare il tuo processo di brasatura per la massima resistenza e affidabilità.

Contatta i nostri esperti oggi stesso per discutere la tua specifica applicazione e trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Collettore di corrente in foglio di alluminio per batteria al litio

- Produttore personalizzato di parti in PTFE Teflon per personalizzazione di isolanti non standard

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Circolatore Riscaldante Refrigerante da 10L per Bagno d'Acqua Refrigerante per Reazione a Temperatura Costante Alta e Bassa

- Circolatore refrigerante da 100L, circolatore d'acqua di raffreddamento per bagno a reazione a temperatura costante a bassa temperatura, bagno d'acqua di raffreddamento

Domande frequenti

- Come influiscono i controlli dei parametri di un forno sotto vuoto sulle prestazioni degli elettrodi? Ottimizza i risultati del tuo laboratorio

- Qual è il ruolo delle fornaci ad alta temperatura nella preparazione degli adsorbenti di Ni(II)? Trasforma i rifiuti in filtri high-tech

- Cos'è la sinterizzazione nella porcellana? La chiave per sbloccare forza e vetrificazione

- Quali sono gli elementi riscaldanti in un forno a vuoto? Scegliere il materiale giusto per il tuo processo

- Qual è il significato del mantenimento di un ambiente ad alto vuoto durante la sinterizzazione delle leghe a base di ferro ODS?

- Cos'è la contaminazione nel trattamento termico? Controllare le reazioni superficiali per prestazioni superiori dei componenti

- Quali sono le 4 fasi del processo di tempra? Padroneggia la chiave per la durezza e la tenacità dell'acciaio

- Come si confrontano il raffreddamento ad argon e azoto nei forni a vuoto? Una guida alla tempra più veloce ed economica