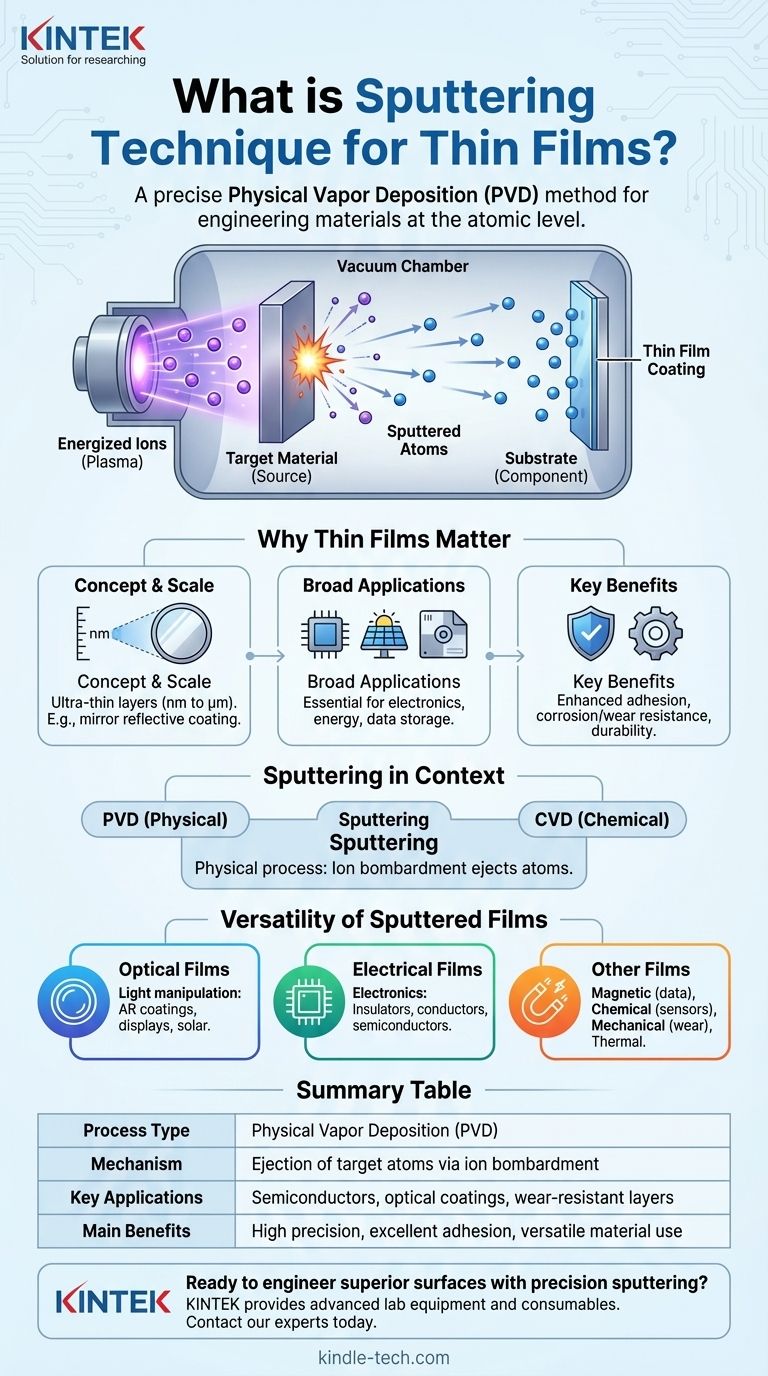

In sostanza, lo sputtering è un metodo altamente controllato per depositare strati eccezionalmente sottili di materiale su una superficie. È un tipo di Deposizione Fisica da Vapore (PVD) in cui gli atomi vengono espulsi da un materiale sorgente, noto come "target", e quindi depositati su un componente, chiamato "substrato", per formare un nuovo rivestimento funzionale. Questo processo è fondamentale per la produzione di innumerevoli tecnologie moderne, dai microchip al vetro avanzato.

Lo sputtering non è semplicemente un processo di rivestimento; è una tecnica per ingegnerizzare i materiali a livello atomico. Ci permette di infondere agli oggetti di uso quotidiano nuove proprietà, come conduttività, durabilità o riflettività, essenziali per applicazioni ad alte prestazioni.

Perché i film sottili sono importanti

Prima di approfondire lo sputtering, è fondamentale capire cosa sono i film sottili e perché sono così indispensabili in tutti i settori.

Il concetto di film sottile

Un film sottile è uno strato di materiale che varia da frazioni di nanometro a diversi micrometri di spessore. Uno specchio domestico ne è un esempio perfetto: uno strato molto sottile di metallo viene applicato sul retro di una lastra di vetro, creando la superficie riflettente che usiamo ogni giorno.

Ampie applicazioni industriali

L'uso dei film sottili è diffuso e critico. Vengono utilizzati per creare rivestimenti protettivi, convertire la luce in elettricità nelle celle solari e abilitare dispositivi avanzati di archiviazione dati. La loro versatilità li rende un pilastro della produzione moderna.

Vantaggi chiave dei rivestimenti a film sottile

L'applicazione di un film sottile può migliorare drasticamente le proprietà di un materiale. I vantaggi chiave includono una maggiore adesione, una superiore resistenza alla corrosione e all'usura e una maggiore durabilità. Possono anche fornire vantaggi estetici, cambiando il colore di un substrato o rendendolo più riflettente.

Lo sputtering nel contesto della deposizione

Lo sputtering è uno dei diversi metodi utilizzati per creare film sottili. Comprendere il suo posto tra le altre tecniche chiarisce il suo ruolo unico.

Le due principali famiglie di deposizione

Praticamente tutte le tecniche di deposizione di film sottili rientrano in due categorie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). Lo sputtering è uno dei metodi PVD più comuni e versatili.

Come funziona lo sputtering

Lo sputtering è un processo fisico. Implica il bombardamento di un materiale target con ioni energizzati all'interno di un vuoto. Questo impatto espelle fisicamente o "sputtera" atomi dal target, che poi viaggiano e si depositano sul substrato, costruendo il film sottile un atomo alla volta.

La versatilità dei film sputterati

L'alto grado di controllo offerto dallo sputtering consente la creazione di molti tipi diversi di film, ciascuno progettato per una funzione specifica.

Film ottici ed elettrici

Le applicazioni sono incredibilmente diverse. I film sottili ottici sono utilizzati per tutto, dai rivestimenti antiriflesso sugli occhiali alle celle solari e ai monitor digitali. I film sottili elettrici sono fondamentali per l'elettronica, formando gli isolanti, i conduttori e i dispositivi semiconduttori all'interno dei circuiti integrati.

Ampliando la portata

Oltre all'ottica e all'elettronica, i film sputterati servono a molti altri scopi. Includono film magnetici per l'archiviazione dati, film chimici per sensori, film meccanici per la resistenza all'usura e film termici per l'isolamento.

Comprendere l'impatto di questa tecnica

Il tipo specifico di film sottile creato determina la sua applicazione. Lo sputtering è la tecnologia abilitante dietro molti di questi rivestimenti specializzati.

- Se il tuo obiettivo principale è manipolare la luce: Lo sputtering viene utilizzato per creare film ottici precisi per rivestimenti riflettenti, lenti, pannelli solari e display.

- Se il tuo obiettivo principale è l'elettronica: Questa tecnica è essenziale per costruire gli strati conduttivi e isolanti microscopici richiesti per i dispositivi semiconduttori e i circuiti integrati.

- Se il tuo obiettivo principale è la durabilità del materiale: I film sputterati forniscono rivestimenti robusti che proteggono i componenti dalla corrosione, dall'attrito e dall'usura in ambienti esigenti.

In definitiva, lo sputtering è un processo fondamentale che ci consente di ingegnerizzare con precisione le superfici dei materiali, sbloccando le prestazioni richieste dalle nostre tecnologie più avanzate.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo primario | Espulsione di atomi target tramite bombardamento ionico |

| Applicazioni chiave | Dispositivi semiconduttori, rivestimenti ottici, strati resistenti all'usura |

| Benefici principali | Alta precisione, eccellente adesione, uso versatile dei materiali |

Pronto a ingegnerizzare superfici superiori con sputtering di precisione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di deposizione di film sottili. Che tu stia sviluppando dispositivi semiconduttori, rivestimenti ottici o strati protettivi durevoli, le nostre soluzioni offrono l'accuratezza e l'affidabilità che la tua ricerca richiede.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i progetti specifici del tuo laboratorio e aiutarti a ottenere risultati innovativi.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili