Il ferro sinterizzato è un componente metallico solido creato da polvere di ferro attraverso un processo di fabbricazione chiamato sinterizzazione. Invece di fondere il metallo, questo processo utilizza calore e pressione per compattare e fondere insieme le particelle di polvere, formando un pezzo finito e resistente, spesso di forma complessa. Questo metodo è una pietra angolare della metallurgia delle polveri.

La sinterizzazione è un processo di fabbricazione che trasforma le polveri metalliche, incluso il ferro, in componenti solidi senza raggiungere il loro punto di fusione. Questo approccio è particolarmente adatto per produrre pezzi intricati, di forma finale (net-shape), a costi inferiori e con meno spreco di materiale rispetto alla fusione o alla lavorazione meccanica tradizionali.

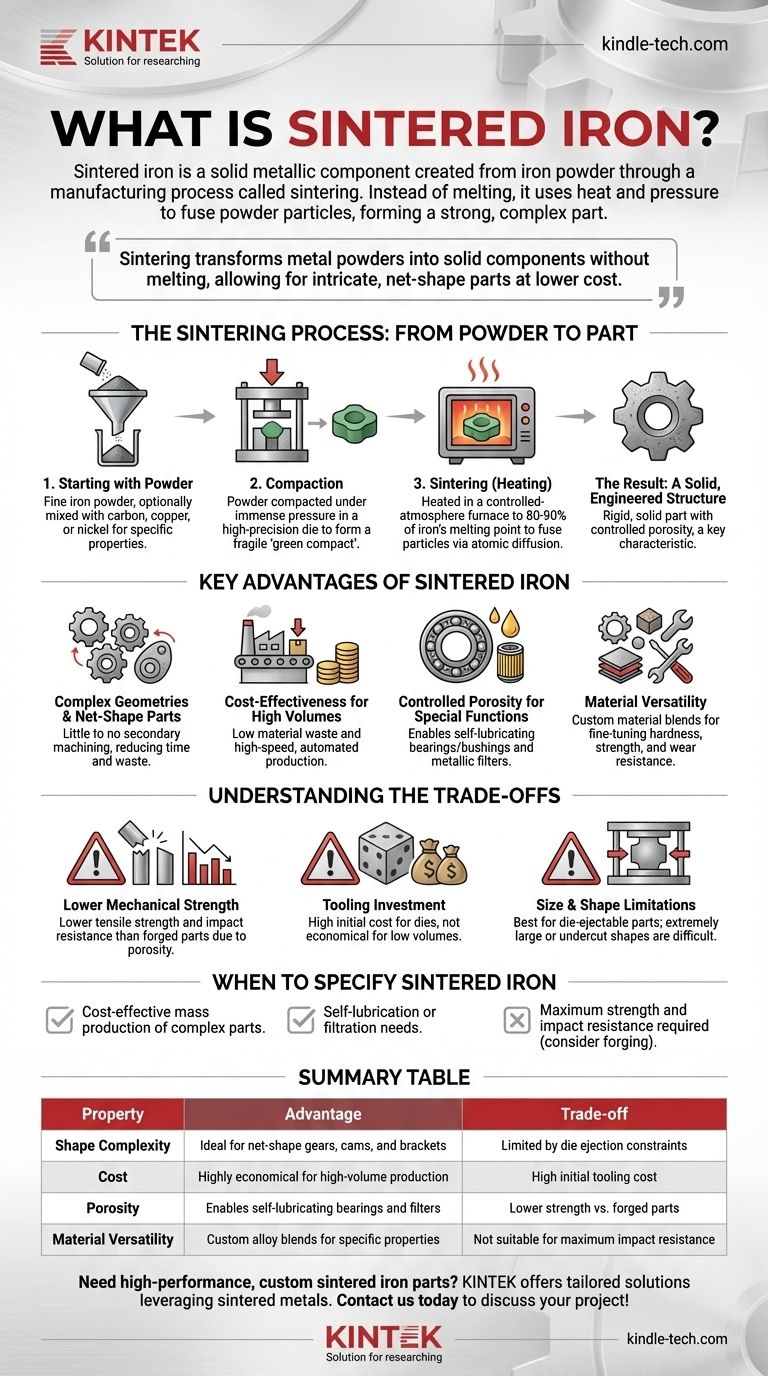

Il Processo di Sinterizzazione: Dalla Polvere al Componente

Comprendere il ferro sinterizzato richiede la comprensione del processo che lo crea. È una tecnica a più fasi che trasforma una polvere sciolta in un componente solido e preciso.

Fase 1: Iniziare con la Polvere

La materia prima è una polvere metallica fine, che in questo caso è principalmente ferro. Altri elementi come carbonio, rame o nichel possono essere miscelati con la polvere di ferro per creare leghe specifiche con le proprietà desiderate.

Fase 2: Compattazione

La miscela di polvere viene versata in una cavità dello stampo di alta precisione e compattata sotto un'immensa pressione. Questa azione forza le particelle di polvere a stretto contatto, formando un componente fragile e preformato noto come "compatto verde" (green compact).

Fase 3: Sinterizzazione (Riscaldamento)

Il compatto verde viene quindi spostato in un forno a atmosfera controllata e riscaldato a una temperatura elevata, tipicamente intorno all'80-90% del punto di fusione del ferro. Questo calore fornisce l'energia affinché le singole particelle di polvere si leghino e si fondano attraverso la diffusione atomica, creando una struttura metallica solida.

Il Risultato: Una Struttura Solida e Ingegnerizzata

Il prodotto finale è un pezzo rigido e solido con la forma desiderata. Una caratteristica chiave dei componenti sinterizzati è la loro porosità intrinseca e controllata. Questa rete di minuscoli vuoti è un risultato naturale del processo e può essere ingegnerizzata come caratteristica benefica.

Vantaggi Chiave del Ferro Sinterizzato

Ingegneri e progettisti specificano il ferro sinterizzato per sfruttare la sua combinazione unica di proprietà e vantaggi di fabbricazione.

Geometrie Complesse e Parti di Forma Finale

La sinterizzazione eccelle nella produzione di forme complesse, come ingranaggi, camme e staffe strutturali, direttamente dallo stampo. Questi sono chiamati componenti di forma finale (net-shape) o quasi-forma finale (near-net-shape) perché richiedono poca o nessuna lavorazione meccanica secondaria, riducendo drasticamente i tempi di produzione e lo spreco di materiale.

Efficacia dei Costi per Alti Volumi

Sebbene l'attrezzaggio iniziale (lo stampo) possa essere costoso, il basso spreco di materiale e la natura automatizzata e ad alta velocità del processo rendono la sinterizzazione estremamente economica per cicli di produzione da medi ad alti volumi.

Porosità Controllata per Funzioni Speciali

La porosità del ferro sinterizzato può essere controllata con precisione. Ciò consente di impregnare i pezzi con lubrificanti, portando alla creazione di cuscinetti e boccole autolubrificanti. Questa stessa porosità può anche essere utilizzata per produrre filtri metallici per varie applicazioni di fluidi e gas.

Versatilità dei Materiali

L'approccio basato sulla polvere consente la creazione di miscele di materiali personalizzate che sarebbero difficili o impossibili da produrre tramite fusione e colata. Ciò consente una messa a punto precisa di proprietà come durezza, resistenza e resistenza all'usura.

Comprendere i Compromessi

Nessun processo è perfetto. Il ferro sinterizzato presenta limitazioni specifiche che lo rendono inadatto per determinate applicazioni.

Minore Resistenza Meccanica

A causa della sua porosità intrinseca, un pezzo di ferro sinterizzato avrà generalmente una minore resistenza alla trazione e alla rottura per impatto rispetto a un componente completamente denso realizzato tramite forgiatura o lavorazione da barra piena.

Investimento in Attrezzature

L'alto costo degli stampi di compattazione fa sì che la sinterizzazione non sia economica per prototipi o cicli di produzione a volume molto basso. Il costo deve essere giustificato dalla quantità di pezzi prodotti.

Limitazioni di Dimensioni e Forma

Sebbene eccellente per la complessità, il processo è più adatto per pezzi che possono essere estratti da uno stampo. Componenti estremamente grandi o forme con certi sottosquadri possono essere difficili o impossibili da produrre con i metodi tradizionali di pressatura e sinterizzazione.

Quando Specificare il Ferro Sinterizzato

Utilizza questa guida per determinare se il ferro sinterizzato è la scelta giusta per gli obiettivi del tuo progetto.

- Se la tua priorità principale è la produzione di massa economicamente vantaggiosa: Il ferro sinterizzato è ideale per creare migliaia di pezzi complessi identici con spreco minimo di materiale o lavorazione meccanica.

- Se la tua priorità principale è l'autolubrificazione o la filtrazione: La porosità controllata del ferro sinterizzato lo rende una scelta superiore per applicazioni come cuscinetti, boccole e filtri.

- Se la tua priorità principale è la massima resistenza e resistenza all'impatto: Dovresti considerare metodi alternativi come la forgiatura o la lavorazione da barra, poiché i pezzi sinterizzati sono tipicamente meno robusti.

In definitiva, la scelta del ferro sinterizzato è una decisione strategica per sfruttare i suoi vantaggi di fabbricazione unici per applicazioni in cui la complessità della forma finale e le proprietà specializzate superano la necessità della massima resistenza meccanica.

Tabella Riassuntiva:

| Proprietà | Vantaggio | Compromesso |

|---|---|---|

| Complessità della Forma | Ideale per ingranaggi, camme e staffe di forma finale | Limitato dai vincoli di estrazione dello stampo |

| Costo | Molto economico per la produzione ad alto volume | Alto costo iniziale degli utensili |

| Porosità | Abilita cuscinetti e filtri autolubrificanti | Minore resistenza rispetto ai pezzi forgiati |

| Versatilità del Materiale | Leghe personalizzate per proprietà specifiche | Non adatto per la massima resistenza all'impatto |

Hai bisogno di componenti in ferro sinterizzato personalizzati ad alte prestazioni per il tuo laboratorio o la tua linea di produzione?

KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo, offrendo soluzioni su misura che sfruttano i vantaggi unici dei metalli sinterizzati. Sia che tu abbia bisogno di componenti complessi di forma finale, cuscinetti autolubrificanti o filtri specializzati, la nostra esperienza ti assicura componenti durevoli ed economici progettati per la tua applicazione specifica.

Contattaci oggi stesso per discutere come il ferro sinterizzato può ottimizzare il tuo progetto!

Guida Visiva

Prodotti correlati

- Produttore personalizzato di parti in PTFE Teflon per reattori di sintesi idrotermale Politetrafluoroetilene Carta di carbonio e crescita nanometrica di panno di carbonio

- Produttore personalizzato di parti in PTFE Teflon per personalizzazione di isolanti non standard

- Produttore personalizzato di parti in PTFE Teflon per sedi di valvole a sfera in PTFE

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Qual è la differenza tra PPF e rivestimento ceramico? Armatura contro guscio liscio per la tua auto

- Perché viene selezionato uno stampo in PTFE per la preparazione di film compositi? Garantire risultati puri e privi di danni

- Perché sono necessari materiali di consumo da laboratorio in PTFE quando si testa l'acciaio inossidabile contro acidi organici? Garantire l'integrità dei dati

- Il PTFE è resistente alla corrosione? Scopri la Resistenza Chimica Definitiva per il Tuo Laboratorio

- Perché il tubo sottile in PTFE è necessario per il controllo del flusso nell'invecchiamento di catalizzatori multicanale? Garantire una distribuzione uniforme del gas