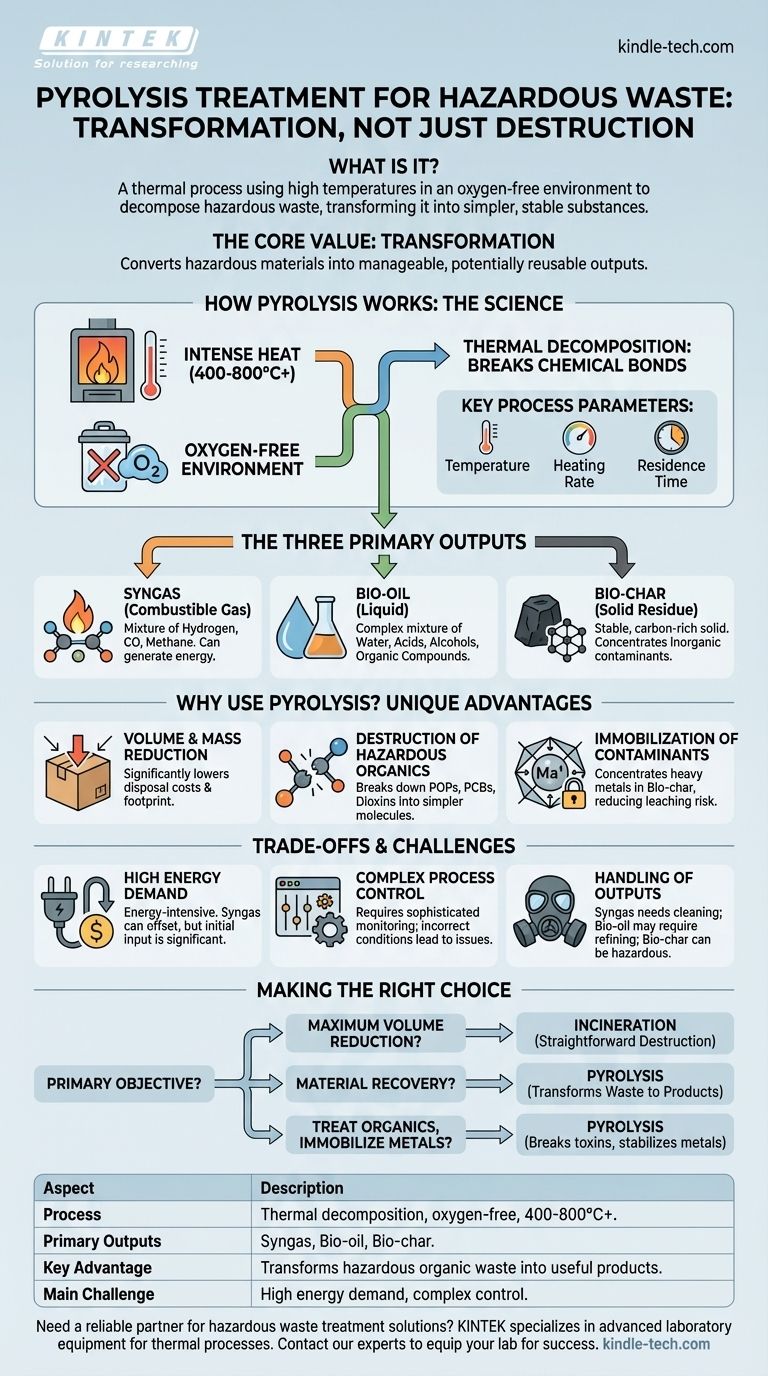

In sostanza, la pirolisi è un processo di trattamento termico che utilizza alte temperature in un ambiente privo di ossigeno per decomporre i rifiuti pericolosi. A differenza dell'incenerimento, che brucia i rifiuti, la pirolisi scompone i materiali complessi in sostanze più semplici e stabili: un gas combustibile (syngas), un olio liquido (bio-olio) e un residuo solido ricco di carbonio (bio-carbone). Questo metodo serve sia a ridurre il volume dei rifiuti sia a trasformare i componenti pericolosi in forme meno dannose o addirittura preziose.

Il valore fondamentale della pirolisi non è solo la distruzione dei rifiuti, ma la loro trasformazione. Offre un'alternativa sofisticata alla semplice combustione, mirando a convertire i materiali pericolosi in prodotti gestibili e potenzialmente riutilizzabili, sebbene ciò comporti una notevole complessità operativa.

Come Funziona la Pirolisi: La Scienza della Decomposizione Termica

La pirolisi riguarda fondamentalmente il cambiamento chimico guidato dal calore. Controllando l'ambiente, possiamo determinare come si decompongono i materiali pericolosi.

Il Principio Fondamentale: Calore Senza Ossigeno

La caratteristica distintiva della pirolisi è l'assenza di ossigeno. Quando si riscaldano materiali organici con ossigeno, questi combustono (bruciano). Quando li si riscalda senza ossigeno, non possono bruciare. Invece, il calore intenso (tipicamente 400-800°C o superiore) rompe i legami chimici all'interno del materiale di scarto, un processo chiamato decomposizione termica.

I Parametri Chiave del Processo

Il risultato della pirolisi dipende fortemente da condizioni specifiche. Gli operatori devono controllare con precisione la temperatura, la velocità di riscaldamento e il tempo di permanenza (per quanto tempo il rifiuto viene mantenuto alla temperatura target). Piccole variazioni di queste variabili possono alterare significativamente le proporzioni e la qualità dei prodotti gassosi, liquidi e solidi.

I Tre Prodotti Principali

Il processo separa il flusso di rifiuti iniziale in tre flussi di prodotto distinti:

- Syngas: Una miscela di gas combustibili come idrogeno, monossido di carbonio e metano.

- Bio-olio (Olio di Pirolisi): Una complessa miscela liquida di acqua, acidi, alcoli e altri composti organici.

- Bio-carbone: Un residuo solido stabile e ricco di carbonio.

Perché Usare la Pirolisi per i Rifiuti Pericolosi?

Sebbene più complessa rispetto alla discarica o all'incenerimento, la pirolisi offre vantaggi unici per specifici tipi di rifiuti pericolosi, in particolare quelli con un alto contenuto organico.

Riduzione di Volume e Massa

Come altri trattamenti termici, la pirolisi riduce drasticamente il volume del rifiuto originale. Ciò riduce significativamente i costi e l'impatto ambientale associati allo smaltimento finale in una discarica specializzata.

Distruzione degli Organici Pericolosi

Le alte temperature distruggono efficacemente una vasta gamma di composti organici pericolosi. Gli inquinanti organici persistenti (POP) come PCB, diossine e pesticidi vengono scomposti in molecole molto più semplici e meno tossiche presenti nel syngas e nel bio-olio.

Immobilizzazione dei Contaminanti

La pirolisi non distrugge i materiali inorganici come i metalli pesanti. Al contrario, li concentra nel bio-carbone solido. Questo processo può trasformare i metalli in forme più stabili, bloccandoli nella matrice di carbonio e riducendo il rischio che vengano lisciviati nell'ambiente. Il carbone risultante è molto più stabile e prevedibile rispetto al rifiuto originale.

Comprendere i Compromessi e le Sfide

La pirolisi è uno strumento potente, ma non è una soluzione universale. Una valutazione chiara dei suoi limiti è fondamentale per un'applicazione efficace.

Elevato Fabbisogno Energetico

Raggiungere e mantenere le alte temperature richieste per la pirolisi è un processo ad alta intensità energetica. Sebbene il syngas prodotto possa essere utilizzato per generare energia e compensare parte di questa domanda, l'input energetico iniziale rimane un costo operativo e una considerazione significativa.

Controllo Complesso del Processo

Questa non è una tecnologia "imposta e dimenticata". Il processo richiede sistemi sofisticati di monitoraggio e controllo per gestire la temperatura e la consistenza della materia prima. La mancata osservanza delle condizioni ottimali può portare a una distruzione incompleta dei contaminanti o alla produzione di prodotti di bassa qualità e difficili da gestire.

Gestione degli Output

Gli output della pirolisi non sono sempre immediatamente utilizzabili. Il syngas potrebbe aver bisogno di essere pulito ("scrubbato") per rimuovere gas acidi o altre impurità prima di poter essere utilizzato in un motore o in una turbina. Il bio-olio può essere corrosivo e complesso, richiedendo spesso un'ulteriore raffinazione. Infine, il bio-carbone, sebbene stabile, potrebbe essere ancora classificato come rifiuto pericoloso a causa dell'alta concentrazione di metalli pesanti e richiedere lo smaltimento in una discarica sicura.

Fare la Scelta Giusta per il Tuo Flusso di Rifiuti

La scelta di una tecnologia di trattamento termico dipende interamente dal tuo obiettivo primario e dalla composizione specifica del tuo flusso di rifiuti pericolosi.

- Se il tuo obiettivo principale è la massima riduzione del volume con tecnologia consolidata: L'incenerimento tradizionale è spesso un'opzione più semplice e ampiamente compresa per la distruzione dei rifiuti organici.

- Se il tuo obiettivo principale è il recupero di materiali dai rifiuti organici: La pirolisi è la scelta superiore, poiché è progettata per trasformare i rifiuti in prodotti solidi, liquidi e gassosi distinti per un potenziale riutilizzo.

- Se il tuo obiettivo principale è trattare contaminanti organici e contemporaneamente immobilizzare i metalli pesanti: La pirolisi offre un vantaggio chiave scomponendo le tossine organiche e concentrando e stabilizzando in modo sicuro i contaminanti inorganici nel carbone solido.

In definitiva, la selezione del metodo di trattamento corretto è una decisione strategica che bilancia i tuoi obiettivi ambientali con le realtà operative ed economiche.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Decomposizione termica in ambiente privo di ossigeno (400-800°C+). |

| Prodotti Principali | Syngas (gas combustibile), Bio-olio (liquido), Bio-carbone (residuo solido). |

| Vantaggio Chiave | Trasforma i rifiuti organici pericolosi in prodotti meno dannosi e potenzialmente preziosi. |

| Sfida Principale | Elevato fabbisogno energetico e requisiti di controllo del processo complessi. |

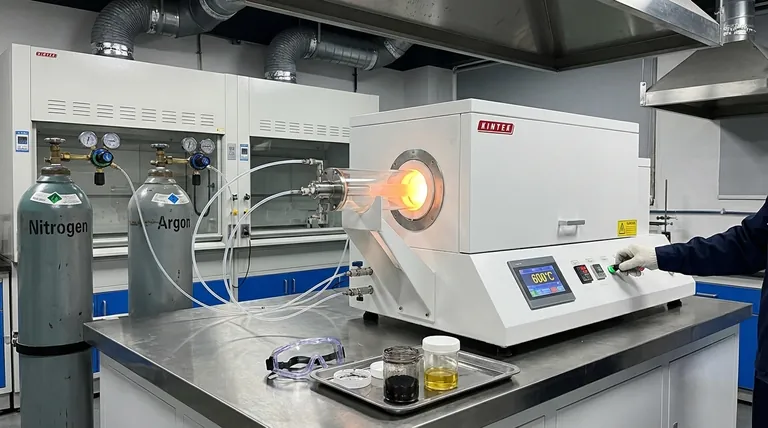

Hai bisogno di un partner affidabile per le tue soluzioni di trattamento dei rifiuti pericolosi? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo in processi termici come la pirolisi. Sia che tu stia ottimizzando i parametri di processo o analizzando i flussi di output, i nostri strumenti di alta qualità possono supportare i tuoi obiettivi per una trasformazione sicura ed efficiente dei rifiuti. Contatta oggi i nostri esperti per discutere come possiamo equipaggiare il tuo laboratorio per il successo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- A quale temperatura viene eseguita la pirolisi convenzionale? Scopri la temperatura giusta per il tuo prodotto desiderato

- Come viene utilizzato un forno di calcinazione ad alta temperatura nella Sol-gel BZY20? Ottenere Fasi Perovskite Cubiche Pure