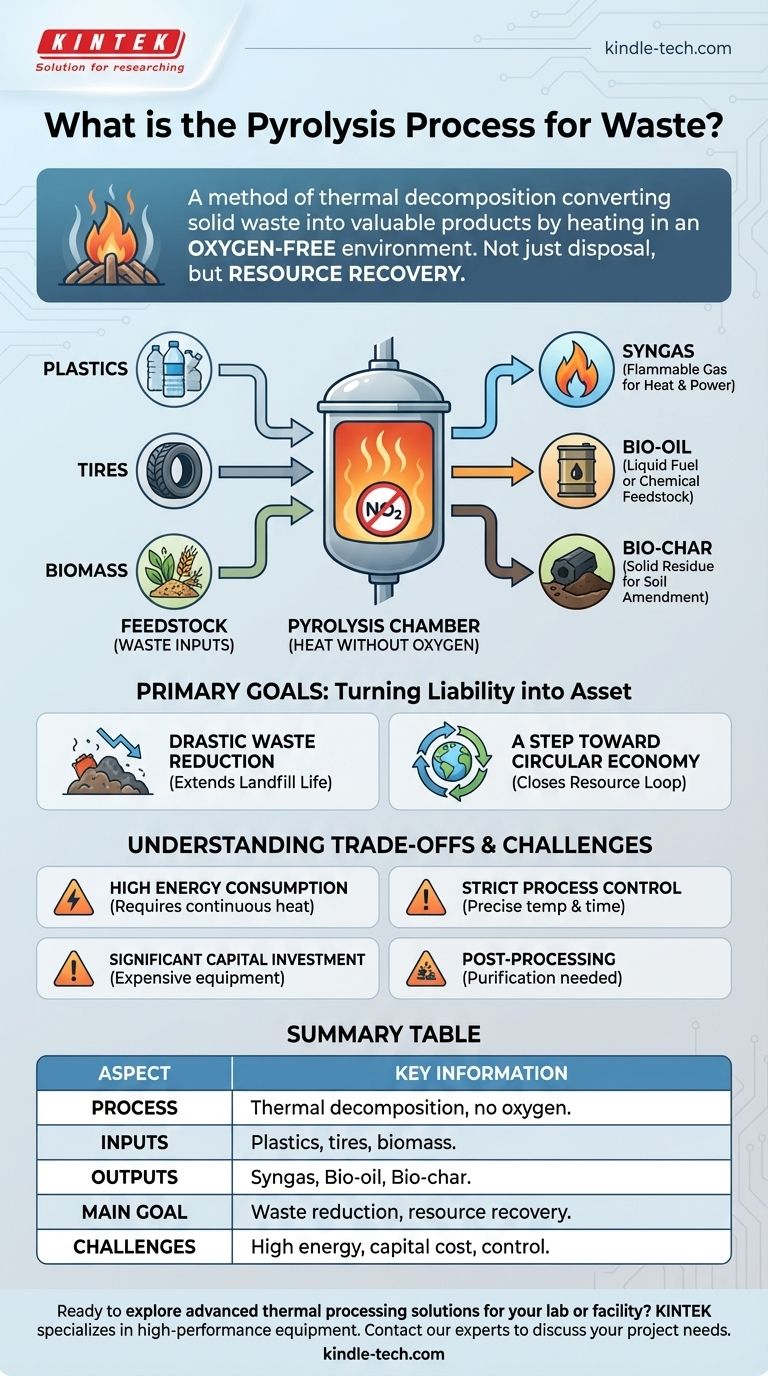

La pirolisi è un metodo di decomposizione termica utilizzato per convertire i rifiuti solidi in prodotti di valore. Implica il riscaldamento di materiali come plastica, pneumatici o biomassa ad alte temperature in un ambiente completamente privo di ossigeno, il che impedisce al materiale di bruciare semplicemente e lo scompone invece in componenti utili: syngas, bio-olio e bio-char.

In fondo, la pirolisi non è solo una tecnica di smaltimento dei rifiuti, ma una tecnologia di recupero delle risorse. Trasforma materiali altrimenti destinati a una discarica in potenziali combustibili e prodotti industriali, sebbene questa conversione comporti costi energetici e di capitale significativi.

Come la pirolisi trasforma i rifiuti

La pirolisi è un processo termochimico attentamente controllato. Comprendere il suo meccanismo centrale rivela perché è una soluzione promettente, sebbene complessa, per la gestione dei rifiuti.

Il ruolo critico del calore senza ossigeno

La caratteristica distintiva della pirolisi è l'assenza di ossigeno. Quando i rifiuti vengono riscaldati, l'intensa energia termica rompe i legami chimici all'interno del materiale.

Senza ossigeno, la combustione non può avvenire. Invece di trasformarsi in cenere e fumo, i complessi materiali organici si decompongono in molecole più semplici e di maggior valore.

Input comuni (materia prima)

La pirolisi è versatile e può trattare vari tipi di rifiuti solidi organici e a base di carbonio. Le materie prime comuni includono plastiche post-consumo, pneumatici usati e biomassa organica come i rifiuti agricoli.

I tre preziosi prodotti

Il processo produce costantemente tre prodotti primari, ciascuno con usi distinti.

- Syngas: Una miscela di gas infiammabili, principalmente idrogeno e monossido di carbonio. Questo può essere bruciato direttamente per generare calore ed elettricità.

- Bio-olio: Un liquido, noto anche come olio di pirolisi, che può essere raffinato e utilizzato come combustibile o come materia prima per la produzione di altre sostanze chimiche.

- Bio-char: Un residuo solido stabile ricco di carbonio. Può essere utilizzato come ammendante del suolo per migliorarne la fertilità o come materia prima per la produzione di carbone attivo.

L'obiettivo primario: trasformare una passività in un'attività

Il motore fondamentale per l'adozione della pirolisi è la sua capacità di ridefinire il concetto di rifiuto. Tratta i materiali scartati come una risorsa non sfruttata, offrendo significativi benefici ambientali ed economici.

Drastica riduzione del volume dei rifiuti

La pirolisi riduce drasticamente l'enorme volume di rifiuti che devono essere inviati alle discariche. Ciò prolunga la vita delle discariche esistenti e minimizza il terreno richiesto per lo smaltimento dei rifiuti, una questione critica per le aree densamente popolate.

Un passo verso un'economia circolare

Convertendo i rifiuti in combustibili e materiali utilizzabili, la pirolisi aiuta a chiudere il ciclo delle risorse. Recupera valore dai prodotti scartati, riducendo la necessità di estrarre nuove risorse vergini e abbassando l'impatto ambientale complessivo della produzione e della produzione di energia.

Comprendere i compromessi e le sfide

Sebbene promettente, la pirolisi non è una soluzione perfetta. È necessaria una valutazione lucida delle sue sfide per comprenderne le applicazioni pratiche e i limiti.

Elevato consumo energetico

Il processo è fondamentalmente ad alta intensità energetica. Richiede un input significativo e continuo di calore per mantenere le alte temperature necessarie per un'efficiente decomposizione termica. Questo costo energetico deve essere considerato in qualsiasi analisi economica o ambientale.

La necessità di un rigoroso controllo del processo

La pirolisi non è una semplice operazione "imposta e dimentica". L'efficienza del processo e la qualità dei prodotti finali dipendono fortemente dal mantenimento di condizioni specifiche, in particolare temperatura e tempo di lavorazione.

Significativo investimento di capitale

La costruzione di un impianto di pirolisi comporta elevati costi di capitale iniziali. I reattori e le attrezzature specializzate richiesti per la lavorazione ad alta temperatura e senza ossigeno sono costosi da produrre e installare.

Post-elaborazione e purificazione

I prodotti della pirolisi sono raramente abbastanza puri per un uso immediato. Il syngas, il bio-olio e il bio-char spesso richiedono fasi di separazione e purificazione per rimuovere i contaminanti prima di poter essere venduti o utilizzati efficacemente, aggiungendo complessità e costi all'operazione.

Fare la scelta giusta per il tuo obiettivo

La pirolisi è uno strumento potente, ma la sua idoneità dipende interamente dall'obiettivo primario.

- Se il tuo obiettivo principale è la deviazione dei rifiuti su larga scala: La pirolisi è una tecnologia estremamente efficace per ridurre la dipendenza dalle discariche e recuperare valore da materiali come plastica e pneumatici.

- Se il tuo obiettivo principale è la generazione di energia a basso costo: Gli elevati input di capitale ed energia significano che la fattibilità economica deve essere attentamente valutata rispetto al costo locale dello smaltimento dei rifiuti e al valore di mercato dei prodotti energetici.

- Se il tuo obiettivo principale è la sostenibilità ambientale: La pirolisi offre un chiaro vantaggio rispetto allo smaltimento in discarica, ma è necessaria una valutazione completa del ciclo di vita per garantire che l'energia consumata dal processo non superi i benefici.

In definitiva, la pirolisi rappresenta un percorso sofisticato e promettente per la gestione dei rifiuti, a condizione che le sue sfide operative siano affrontate con un'attenta pianificazione e investimento.

Tabella riassuntiva:

| Aspetto | Informazioni chiave |

|---|---|

| Processo | Decomposizione termica dei rifiuti in assenza di ossigeno. |

| Input comuni | Plastica, pneumatici, biomassa (rifiuti agricoli). |

| Output primari | Syngas (combustibile), Bio-olio (combustibile/prodotti chimici), Bio-char (ammendante del suolo). |

| Obiettivo principale | Riduzione del volume dei rifiuti e recupero delle risorse per un'economia circolare. |

| Sfide chiave | Elevato consumo energetico, significativo investimento di capitale, necessità di un rigoroso controllo del processo. |

Pronto a esplorare soluzioni avanzate di elaborazione termica per il tuo laboratorio o impianto? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni. Che tu stia ricercando processi di pirolisi o ampliando la tecnologia waste-to-energy, la nostra esperienza può aiutarti a ottenere un controllo preciso della temperatura e risultati affidabili. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di progetto e aiutarti a trasformare i rifiuti in una risorsa preziosa.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Qual è il significato di forno rotante? Ottieni un'uniformità superiore nel trattamento termico continuo

- Cos'è la zona di essiccazione in un forno rotante? Aumenta l'efficienza con soluzioni di essiccazione moderne

- Come funziona un estrattore rotante? Padroneggia la lavorazione continua di solidi ad alto volume

- Come viene selezionata la modalità operativa del movimento del letto per un forno rotante? Ottimizzare il trasferimento di calore e l'omogeneità del materiale

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale