In sintesi, i costi del rivestimento PVD possono variare da meno di un dollaro per pezzo per enormi volumi di piccoli articoli a centinaia di dollari per un singolo componente grande e complesso. Il prezzo finale non si basa sul materiale di rivestimento in sé, ma è determinato in modo preponderante dalle dimensioni del pezzo, dalla quantità da rivestire per lotto e dalla manodopera richiesta per la manipolazione.

Il concetto più critico da comprendere è che non si sta acquistando un materiale; si sta affittando tempo e spazio in una camera a vuoto altamente specializzata. Il costo per pezzo è fondamentalmente un calcolo di quanti dei tuoi pezzi possono entrare in un singolo ciclo macchina.

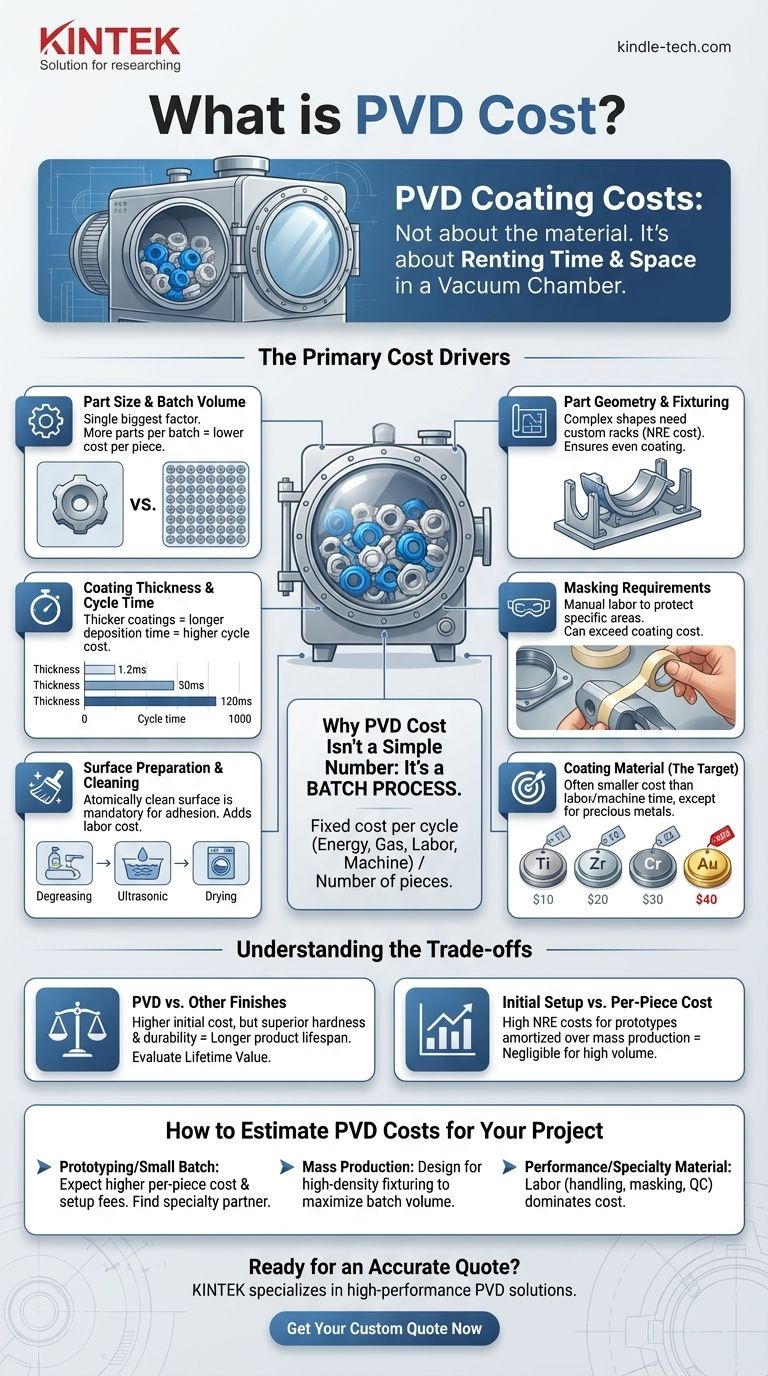

Perché il costo del PVD non è un numero semplice

La deposizione fisica da vapore (PVD) è un processo a lotti, molto simile alla cottura in un forno industriale. Esiste un costo fisso significativo per eseguire un ciclo completo, che include energia, gas inerti, manodopera qualificata e ammortamento della macchina.

Il prezzo finale per pezzo è semplicemente quel costo fisso del ciclo diviso per il numero di pezzi che rientrano nel lotto. Ecco perché un singolo prototipo può essere costoso, mentre il millesimo pezzo in una produzione può essere sorprendentemente economico.

I principali fattori di costo in dettaglio

Diverse variabili chiave influenzano direttamente il costo fisso di un ciclo PVD e quanti pezzi possono essere lavorati al suo interno.

Dimensioni del pezzo e volume del lotto

Questo è il fattore dominante in assoluto. L'obiettivo di un fornitore di PVD è massimizzare l'area superficiale da rivestire in una singola esecuzione.

Diecimila piccole viti potrebbero entrare in un ciclo, portando a un costo per pezzo molto basso. Al contrario, una grande ruota automobilistica potrebbe occupare quello stesso spazio, rendendo il suo costo di rivestimento sostanzialmente più elevato.

Geometria del pezzo e attrezzaggio (Fixturing)

Il modo in cui un pezzo viene tenuto all'interno della camera è fondamentale. Forme complesse possono richiedere rastrelliere o attrezzaggi (fixturing) personalizzati per garantire che il rivestimento venga applicato in modo uniforme.

Il costo di progettazione e fabbricazione di questi attrezzaggi (un costo di ingegneria non ricorrente o NRE) viene incluso nel prezzo totale, specialmente per i nuovi progetti.

Spessore del rivestimento e tempo ciclo

Un rivestimento più spesso richiede un tempo di deposizione più lungo all'interno della camera. Più a lungo la macchina deve funzionare per un singolo lotto, maggiore sarà il costo del ciclo.

La maggior parte dei rivestimenti PVD decorativi sono estremamente sottili (pochi micron), quindi questo è spesso un fattore maggiore per i rivestimenti funzionali o industriali che richiedono un maggiore spessore per la resistenza all'usura.

Requisiti di mascheratura

Se solo una zona specifica del tuo pezzo deve essere rivestita, le altre aree devono essere fisicamente mascherate. Questo è spesso un processo manuale e meticoloso.

Il tempo e l'abilità richiesti per la mascheratura possono facilmente diventare una delle componenti di costo più significative per i pezzi complessi, a volte superando il costo del processo di rivestimento stesso.

Preparazione della superficie e pulizia

Il PVD richiede una superficie atomicamente pulita per una corretta adesione. I pezzi devono essere sottoposti a un processo di pulizia rigoroso e multistadio prima ancora di entrare nella camera di rivestimento.

Qualsiasi olio, residuo o persino impronta digitale derivante dalla manipolazione causerà il fallimento del rivestimento. Questa fase di pre-trattamento necessaria aumenta la manodopera e il costo complessivo.

Materiale di rivestimento (il bersaglio)

Sebbene importante, il costo del materiale di rivestimento grezzo (il "bersaglio", come titanio o zirconio) è spesso una parte minore del prezzo finale di quanto la maggior parte delle persone supponga.

Il costo del tempo macchina, dell'energia e della manodopera supera tipicamente il costo del materiale di consumo, a meno che non si utilizzino metalli preziosi come oro o platino.

Comprendere i compromessi

Valutare il PVD in base al prezzo richiede di guardare oltre il preventivo per pezzo e di considerare l'intero contesto produttivo.

Il mito dei materiali "costosi"

Un rivestimento realizzato con un materiale più "costoso" potrebbe non comportare un costo per pezzo più elevato.

Se quel materiale si deposita più velocemente, potrebbe ridurre il tempo ciclo complessivo. Il risparmio derivante da un minor tempo macchina può facilmente compensare il costo maggiore del materiale grezzo.

Configurazione iniziale rispetto al costo per pezzo

Sii preparato per le spese di configurazione iniziali, specialmente per gli attrezzaggi personalizzati. Questo costo può sembrare elevato ma viene ammortizzato nel corso della produzione.

Per la produzione ad alto volume, questi costi NRE diventano una parte trascurabile del prezzo per pezzo. Per una breve esecuzione o un prototipo, sono un fattore significativo.

PVD rispetto ad altre finiture

Il PVD è spesso più costoso inizialmente rispetto a processi come la verniciatura o la galvanica. Tuttavia, la sua superiore durezza, resistenza all'usura e stabilità chimica possono comportare una durata del prodotto molto più lunga.

Il costo reale dovrebbe essere valutato in base al valore e alla durabilità nel ciclo di vita, non solo al costo di produzione iniziale.

Come stimare i costi PVD per il tuo progetto

Per determinare se il PVD è un'opzione finanziariamente valida, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è la prototipazione o un piccolo lotto: Aspettati un costo per pezzo più elevato e preparati per le spese di configurazione. La chiave è trovare un partner di rivestimento specializzato in lotti piccoli e rapidi.

- Se il tuo obiettivo principale è la produzione di massa: Il tuo design è la leva di costo maggiore. Progetta il pezzo e il processo per massimizzare il numero di unità che possono essere attrezzate in un singolo lotto PVD.

- Se il tuo obiettivo principale è la performance con un materiale speciale: Sebbene il materiale in sé sia un fattore, la manodopera per la manipolazione, la mascheratura e il controllo qualità per un pezzo ad alta specifica saranno probabilmente i fattori di costo dominanti.

Comprendendo questi fattori fondamentali, puoi progettare per la producibilità e rendere il PVD una soluzione economicamente vantaggiosa per la tua applicazione.

Tabella riassuntiva:

| Fattore di costo | Impatto sul prezzo |

|---|---|

| Dimensioni del pezzo e volume del lotto | Fattore più importante in assoluto. Più pezzi per lotto = costo per pezzo inferiore. |

| Geometria del pezzo e attrezzaggio | Le forme complesse possono richiedere attrezzaggi personalizzati, aggiungendo un costo di configurazione. |

| Requisiti di mascheratura | La manodopera manuale per mascherare aree specifiche può essere una componente di costo importante. |

| Preparazione della superficie | La pulizia rigorosa è obbligatoria per l'adesione, aumentando i costi di manodopera. |

| Spessore del rivestimento | I rivestimenti più spessi richiedono tempi ciclo più lunghi, aumentando il costo. |

| Materiale di rivestimento | Spesso un fattore minore rispetto alla manodopera e al tempo macchina, eccetto per i metalli preziosi. |

Pronto per ottenere un preventivo accurato per il tuo progetto di rivestimento PVD?

Comprendere i fattori di costo è il primo passo. Collaborare con il fornitore giusto è il passo successivo. KINTEK è specializzata nel fornire soluzioni di rivestimento PVD ad alte prestazioni per laboratori e produttori.

Ti aiutiamo a ottimizzare il tuo design per un rivestimento economicamente vantaggioso, sia che tu stia prototipando un singolo componente o scalando per la produzione di massa. La nostra esperienza garantisce che otterrai la finitura durevole e di alta qualità che i tuoi prodotti richiedono.

Contattaci oggi per una consulenza personalizzata e scopri come possiamo aggiungere valore al tuo progetto.

Ottieni subito il tuo preventivo personalizzato

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura