Fondamentalmente, la differenza tra PVD e CVD risiede nel modo in cui viene creato il rivestimento. La Deposizione Fisica da Vapore (PVD) è un processo fisico che prende un materiale solido, lo vaporizza sotto vuoto e lo deposita atomo per atomo su una superficie. Al contrario, la Deposizione Chimica da Vapore (CVD) è un processo chimico in cui i gas precursori reagiscono su una superficie riscaldata per "far crescere" un nuovo strato solido.

La tua scelta tra PVD e CVD non riguarda quale sia universalmente "migliore", ma quale processo si allinei ai tuoi requisiti di materiale e alla geometria della tua parte. Il PVD riveste fisicamente una superficie con un'ampia gamma di materiali, mentre il CVD fa crescere chimicamente uno strato altamente uniforme, ideale per forme complesse.

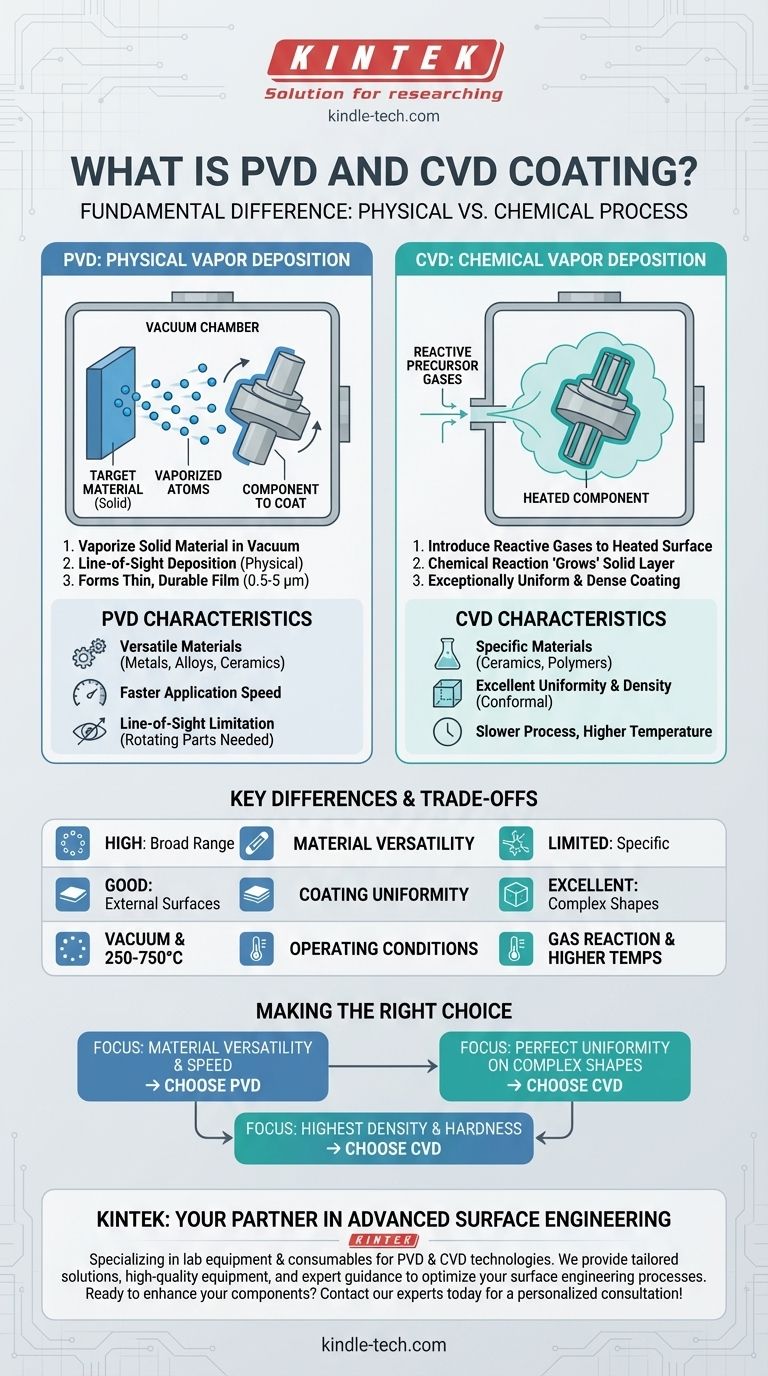

La Distinzione Fondamentale: Processo Fisico vs. Chimico

Per selezionare il rivestimento giusto, devi prima comprendere la differenza fondamentale nel modo in cui vengono applicati. Questo meccanismo centrale determina le proprietà, i vantaggi e le limitazioni del prodotto finale.

Come Funziona il PVD: L'Approccio Fisico

La Deposizione Fisica da Vapore (PVD) è un processo a vista diretta eseguito in una camera ad alto vuoto. Può essere visualizzato come un tipo di verniciatura a spruzzo ad alta tecnologia con atomi.

Il materiale di rivestimento solido, noto come bersaglio, viene vaporizzato utilizzando metodi come la sputtering o l'evaporazione. Questo crea un vapore di atomi che viaggiano ad alta velocità attraverso la camera a vuoto.

Questi atomi si incorporano fisicamente nel componente da rivestire, formando un film molto sottile (0,5 – 5 μm) ma durevole. Poiché è un processo a vista diretta, le parti devono spesso essere ruotate con attenzione per garantire una copertura uniforme.

Come Funziona il CVD: L'Approccio Chimico

La Deposizione Chimica da Vapore (CVD) non utilizza un bersaglio solido. Invece, introduce specifici gas reattivi in una camera contenente il componente riscaldato.

Quando questi gas entrano in contatto con la superficie calda, si innesca una reazione chimica. Questa reazione fa sì che un nuovo materiale solido si formi e si depositi direttamente sulla superficie del componente.

Questo metodo "fa crescere" il rivestimento sulla parte. Poiché il gas può penetrare in tutte le aree esposte, il CVD non è limitato dalla vista diretta, risultando in uno strato eccezionalmente uniforme anche su geometrie complesse.

Differenze Chiave nell'Applicazione e nel Risultato

La distinzione tra un processo fisico e chimico porta a differenze significative nella compatibilità dei materiali, nelle proprietà del rivestimento e nelle condizioni operative.

Compatibilità dei Materiali

Il PVD è altamente versatile e può depositare un'ampia gamma di materiali. Questo include metalli puri, leghe e varie ceramiche.

Il CVD è tipicamente più limitato nella selezione dei materiali, eccellendo nella deposizione di specifiche ceramiche e polimeri.

Proprietà e Uniformità del Rivestimento

I rivestimenti CVD sono noti per essere estremamente densi e altamente uniformi. Il processo di crescita chimica assicura che tutte le superfici, inclusi i canali interni e gli angoli complessi, ricevano un rivestimento uniforme.

I rivestimenti PVD possono essere leggermente meno densi e uniformi in confronto. Tuttavia, il processo è generalmente più veloce da applicare rispetto al CVD.

Ambiente Operativo

Il processo PVD deve essere eseguito ad alte temperature, tipicamente comprese tra 250°C e 750°C sotto vuoto.

Gas reattivi come azoto o ossigeno possono essere introdotti durante il processo PVD. Ciò consente la creazione di specifici rivestimenti composti con proprietà strutturali e prestazionali personalizzate.

Comprendere i Compromessi

Nessuno dei due metodi è una soluzione perfetta per ogni scenario. Comprendere le loro limitazioni intrinseche è fondamentale per prendere una decisione informata.

PVD: Versatilità vs. Vista Diretta

La forza principale del PVD è la sua versatilità con diversi materiali e la sua velocità di applicazione. Questo lo rende una scelta preferenziale per molte applicazioni che richiedono resistenza all'usura, protezione dalla corrosione o specifiche finiture estetiche.

La sua limitazione principale è la natura a vista diretta della deposizione. Rivestire superfici interne complesse o geometrie intricate può essere difficile e può comportare uno spessore non uniforme. Il PVD è anche spesso considerato più ecologico rispetto ai processi CVD tradizionali.

CVD: Conformità vs. Complessità

Il più grande vantaggio del CVD è la sua capacità di creare un rivestimento perfettamente uniforme, o "conforme", su parti di qualsiasi complessità. Questo lo rende ideale per componenti in cui una copertura uniforme e densa è un requisito non negoziabile.

I compromessi sono un tempo di deposizione più lento e una gamma più limitata di materiali applicabili. Il processo chimico stesso può anche essere più complesso da gestire rispetto al PVD.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua specifica applicazione e il risultato desiderato dovrebbero dettare la tua scelta tra queste due potenti tecnologie.

- Se il tuo obiettivo principale è la versatilità dei materiali e la velocità: Il PVD è la scelta logica, offrendo un'ampia gamma di rivestimenti per metalli, leghe e ceramiche.

- Se il tuo obiettivo principale è l'uniformità perfetta su forme complesse: La capacità del CVD di "far crescere" un rivestimento dal gas lo rende superiore per geometrie intricate e superfici interne.

- Se il tuo obiettivo principale è ottenere la massima densità e durezza possibili: Gli strati densi e non porosi del CVD spesso offrono un vantaggio prestazionale per applicazioni che richiedono un'estrema resistenza all'usura.

Comprendendo il processo fondamentale dietro ogni metodo, puoi selezionare con sicurezza il rivestimento che offre le prestazioni precise richieste dai tuoi componenti.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (a vista diretta) | Chimico (reazione gassosa) |

| Uniformità del Rivestimento | Buona sulle superfici esterne | Eccellente, anche su forme complesse |

| Versatilità dei Materiali | Elevata (metalli, leghe, ceramiche) | Limitata (ceramiche specifiche, polimeri) |

| Temperatura Operativa | 250°C - 750°C | Tipicamente richieste temperature più elevate |

| Ideale Per | Versatilità dei materiali, velocità | Geometrie complesse, densità estrema |

Pronto a migliorare i tuoi componenti con la giusta tecnologia di rivestimento?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per applicazioni di ingegneria delle superfici. Che tu stia sviluppando nuovi materiali o ottimizzando i processi di produzione, la nostra esperienza nelle tecnologie PVD e CVD può aiutarti a ottenere prestazioni, durata e precisione superiori.

Forniamo:

- Soluzioni personalizzate per le tue specifiche esigenze di rivestimento

- Attrezzature di alta qualità per ricerca e produzione

- Guida esperta sulla selezione del metodo di deposizione

Discutiamo come le nostre soluzioni possono beneficiare il tuo laboratorio o processo di produzione. Contatta i nostri esperti oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto