Nella sua essenza, la polvere ceramica è la materia prima fondamentale per la creazione di componenti ceramici avanzati. Non è semplicemente argilla frantumata, ma un solido inorganico, non metallico e altamente ingegnerizzato, sintetizzato e lavorato per avere precise caratteristiche chimiche e fisiche. Queste caratteristiche, stabilite nella fase della polvere, determinano direttamente le prestazioni del pezzo ceramico solido finale.

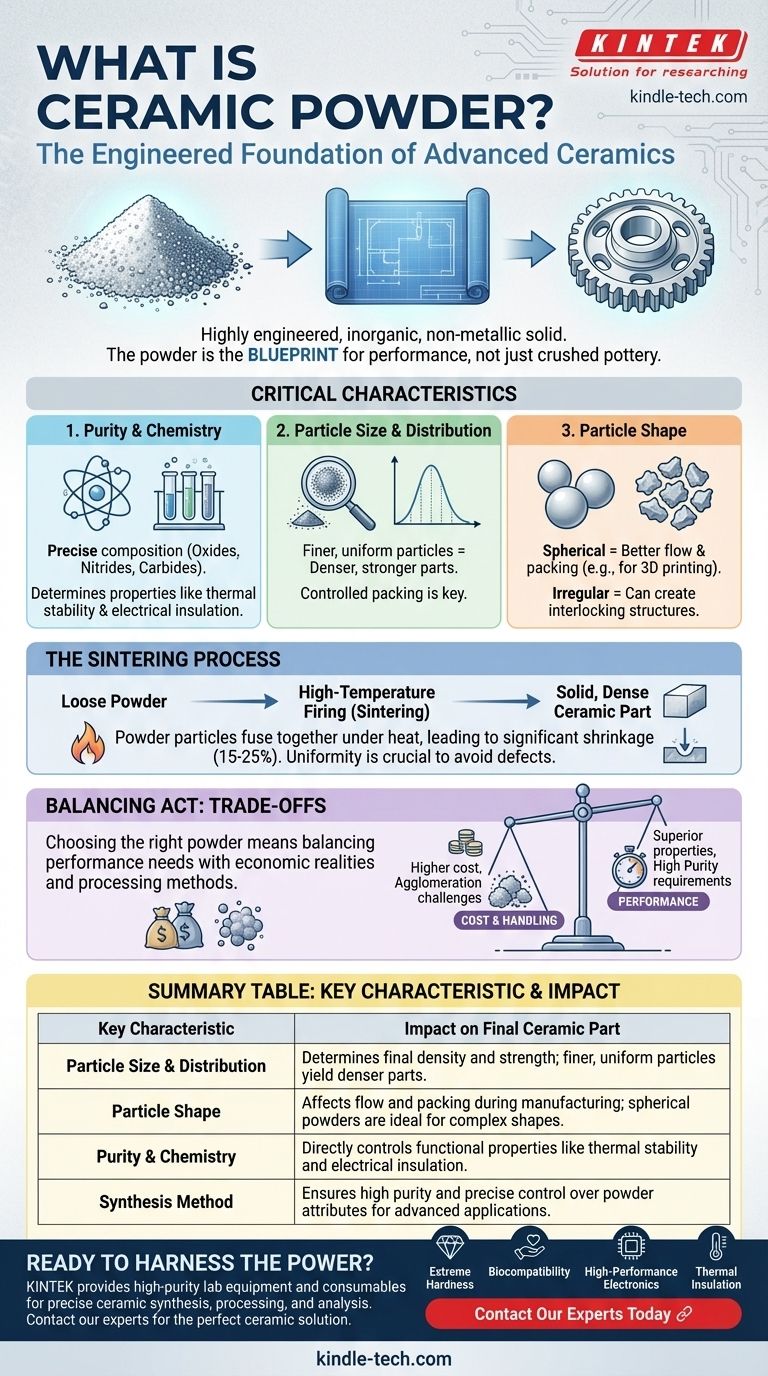

Il concetto centrale da afferrare è che il controllo sulla polvere ceramica — la sua purezza, dimensione e forma delle particelle — è il fattore più critico nella produzione. La polvere funge da progetto, dettando la resistenza, la densità e le proprietà funzionali del componente finito.

Cosa Definisce una Polvere come "Ceramica"?

Per comprendere la polvere ceramica, devi prima capire il materiale stesso. È una classe di materiali definita da ciò che non è: non è né metallico né organico.

La Composizione del Materiale

Le polveri ceramiche sono costituite da composti inorganici non metallici. Questa ampia categoria comprende ossidi (come allumina e zirconia), nitruri (come nitruro di silicio) e carburi (come carburo di silicio).

Questi materiali sono scelti per le loro eccezionali proprietà, come la stabilità alle alte temperature, l'estrema durezza, l'inerzia chimica e le caratteristiche elettriche uniche.

L'Importanza della Sintesi

A differenza delle materie prime che vengono semplicemente estratte e frantumate, le polveri ceramiche avanzate sono tipicamente create attraverso complessi processi di sintesi chimica.

Vengono utilizzati metodi come sol-gel, coprecipitazione o sintesi in fase gassosa per ottenere una purezza estremamente elevata e un controllo sugli attributi della polvere. Questa ingegnerizzazione è ciò che distingue le ceramiche avanzate dalle ceramiche tradizionali come l'argilla.

Perché le Caratteristiche della Polvere Sono Così Critiche

La transizione da una polvere sciolta a un pezzo solido e denso è un processo di consolidamento e cottura ad alta temperatura (sinterizzazione). Lo stato iniziale della polvere detta il successo dell'intero processo.

Dimensione e Distribuzione delle Particelle

La dimensione dei singoli grani di polvere, spesso misurata in micrometri o addirittura nanometri, è fondamentale. Particelle più fini generalmente portano a un pezzo finale più denso e resistente perché si compattano in modo più efficiente, lasciando vuoti più piccoli.

Anche una stretta distribuzione granulometrica, in cui tutte le particelle hanno dimensioni simili, è desiderabile per un imballaggio uniforme e una contrazione prevedibile durante la cottura.

Forma delle Particelle

Le particelle di polvere possono essere sferiche, irregolari o persino a forma di piastrina. Le polveri sferiche tendono a fluire in modo più uniforme e a compattarsi in modo più prevedibile, il che è cruciale per i metodi di produzione come lo stampaggio a iniezione e la stampa 3D.

Le forme irregolari possono creare strutture interbloccanti che possono essere vantaggiose per altri processi come la pressatura a secco, ma sono spesso più difficili da lavorare.

Purezza e Chimica

La purezza chimica di una polvere ceramica è non negoziabile per le applicazioni ad alte prestazioni. Anche minime impurità, misurate in parti per milione (ppm), possono alterare drasticamente la conducibilità termica, l'isolamento elettrico o il colore di una ceramica.

La precisa composizione chimica è ingegnerizzata per fornire proprietà specifiche, come gli agenti stabilizzanti aggiunti alla zirconia per prevenire la fessurazione.

Comprendere i Compromessi

Scegliere e lavorare con polveri ceramiche comporta il bilanciamento dei requisiti di prestazione con le realtà pratiche ed economiche. La polvere ideale sulla carta non è sempre la scelta giusta per un dato progetto.

Costo vs. Prestazioni

Esiste una correlazione diretta tra qualità della polvere e costo. Le polveri perfettamente sferiche, di dimensioni nanometriche e di elevata purezza sono significativamente più costose da produrre.

La chiave è selezionare una polvere che soddisfi i requisiti di prestazione dell'applicazione senza sovra-ingegnerizzare e incorrere in costi non necessari. Una polvere per un semplice mattone refrattario non necessita della stessa purezza di una per un impianto medico.

Manipolazione e Agglomerazione

Le polveri fini, in particolare le nanoparticelle, presentano notevoli sfide di manipolazione. Hanno una forte tendenza ad aggregarsi, un fenomeno noto come agglomerazione.

Questi grumi agiscono come particelle grandi, creando difetti e vuoti nel pezzo ceramico finale, il che compromette la sua resistenza e densità. Spesso sono necessari passaggi di lavorazione speciali per rompere questi agglomerati prima della formatura.

Sinterizzazione e Ritiro

Durante la cottura, il pezzo ceramico si restringe man mano che le particelle di polvere si fondono insieme. Questo ritiro può essere significativo, spesso del 15-25% in volume.

Se la polvere non è uniforme nella sua densità di compattazione, questo ritiro sarà non uniforme, portando a deformazioni, stress interni e fessurazioni. Il controllo del ritiro inizia con il controllo delle caratteristiche iniziali della polvere.

Fare la Scelta Giusta per la Tua Applicazione

La "migliore" polvere ceramica dipende interamente dal tuo obiettivo finale. La scelta del materiale e le sue specifiche devono essere guidate dalle esigenze dell'applicazione.

- Se il tuo obiettivo principale è l'estrema durezza e la resistenza all'usura: Avrai bisogno di polveri come carburo di silicio o carburo di boro, dove la dimensione fine delle particelle è fondamentale per ottenere la massima densità.

- Se il tuo obiettivo principale è la biocompatibilità ed estetica: Richiedi polveri eccezionalmente pure e stabili come zirconia o allumina, spesso con additivi specifici per colore e tenacità alla frattura negli impianti dentali o medici.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: La tua scelta sarà guidata dalle proprietà elettriche, richiedendo polveri di elevata purezza come nitruro di alluminio per la gestione termica o titanato di bario per le sue proprietà dielettriche.

- Se il tuo obiettivo principale è l'isolamento termico economico: Puoi utilizzare polveri meno pure e a grana più grossa come mullite o cordierite, poiché la resistenza meccanica estrema non è il requisito principale.

In definitiva, la padronanza dell'uso della polvere ceramica è la chiave per sbloccare l'straordinario potenziale dei materiali ceramici avanzati.

Tabella Riassuntiva:

| Caratteristica Chiave | Impatto sul Pezzo Ceramico Finale |

|---|---|

| Dimensione e Distribuzione delle Particelle | Determina la densità e la resistenza finali; particelle più fini e uniformi producono pezzi più densi. |

| Forma delle Particelle | Influenza il flusso e la compattazione durante la produzione; le polveri sferiche sono ideali per forme complesse. |

| Purezza e Chimica | Controlla direttamente le proprietà funzionali come la stabilità termica e l'isolamento elettrico. |

| Metodo di Sintesi | Assicura elevata purezza e controllo preciso sugli attributi della polvere per applicazioni avanzate. |

Pronto a sfruttare la potenza delle polveri ceramiche avanzate per il tuo progetto?

La polvere ceramica giusta è la base di un componente ad alte prestazioni. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di elevata purezza necessari per la precisa sintesi, lavorazione e analisi delle ceramiche. Che tu stia sviluppando impianti medici, componenti elettronici o parti industriali all'avanguardia, la nostra esperienza ti assicura di avere i materiali e il supporto per avere successo.

Discutiamo i requisiti specifici della tua applicazione. Contatta oggi i nostri esperti per trovare la soluzione ceramica perfetta per le tue esigenze.

Guida Visiva

Prodotti correlati

- Polvere granulare di allumina ad alta purezza per ceramiche avanzate di ingegneria fine

- Anello in ceramica di nitruro di boro esagonale HBN

- Perno di posizionamento in ceramica di allumina avanzata (Al₂O₃) con smusso dritto per applicazioni di precisione

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Agitatore Vortex da Laboratorio Agitatore Orbitale Agitatore Multifunzionale a Rotazione e Oscillazione

Domande frequenti

- Qual è la necessità di utilizzare piastre ceramiche per applicare pressione di impilamento in una configurazione a sandwich? | KINTEK

- Qual è il principale svantaggio del materiale a base di zirconio? I rischi nascosti della sua estrema durezza

- Qual è il vantaggio di utilizzare porcellana a bassa temperatura di fusione rispetto a porcellana ad alta o media temperatura di fusione? Ottieni corone e ponti PFM perfetti

- Qual è l'effetto della velocità di riscaldamento sulla sinterizzazione? Ottenere densità uniforme ed evitare difetti

- Cos'è la ceramica sinterizzata? Un materiale durevole e non poroso per superfici moderne

- La ceramica è chimicamente inerte? Sblocca il potere della massima resistenza chimica

- Perché il carburo di silicio, una ceramica ad alta conduttività, viene utilizzato nei reattori? Creare uno strato protettivo di scoria per i sistemi a biomassa

- Quali sono gli usi comuni del carburo di silicio? Sblocca prestazioni estreme in ambienti difficili