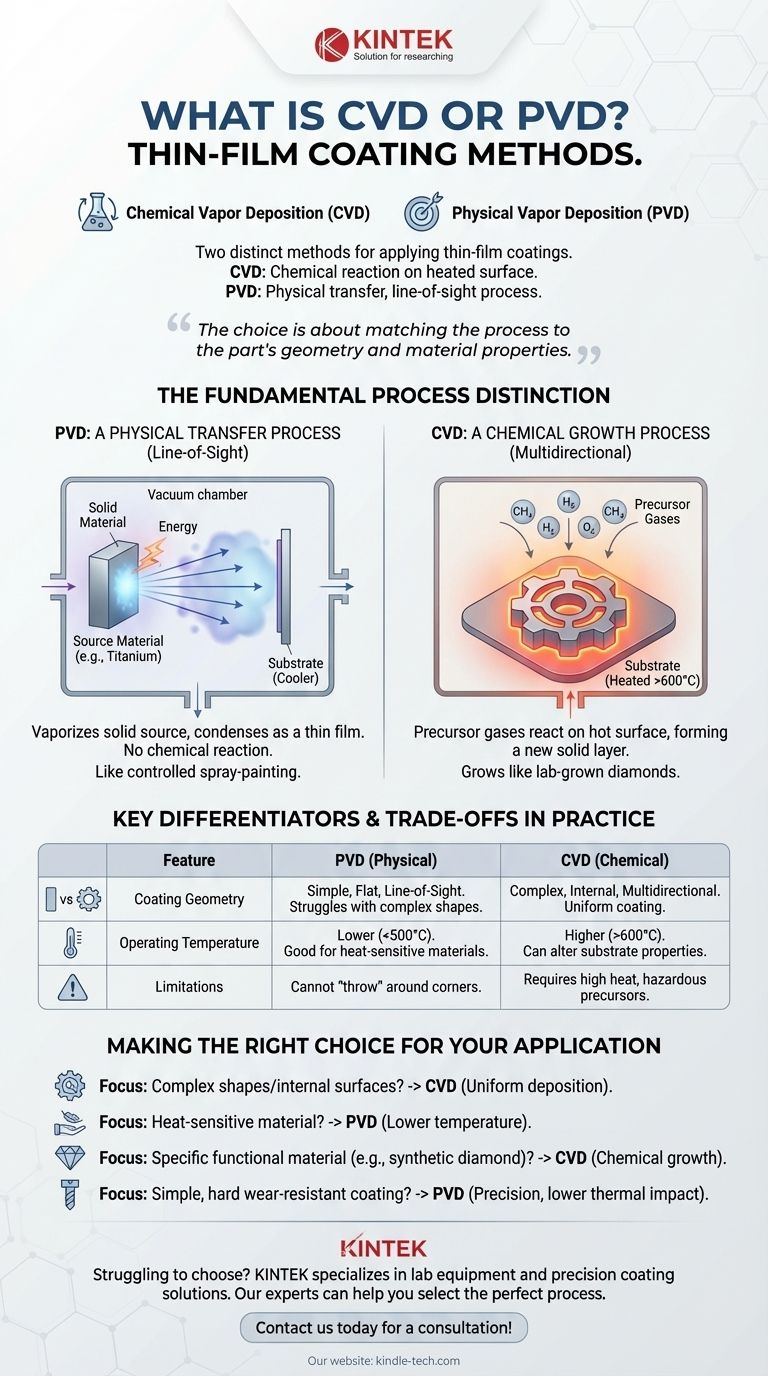

Nella scienza e ingegneria dei materiali, CVD e PVD sono due metodi distinti per applicare rivestimenti a film sottile su un substrato. La deposizione chimica da vapore (CVD) utilizza gas precursori che reagiscono chimicamente su una superficie riscaldata per far crescere un nuovo strato. Al contrario, la deposizione fisica da vapore (PVD) è un processo a linea di vista che trasferisce fisicamente il materiale da una sorgente solida al substrato all'interno di un vuoto, in modo molto simile a una verniciatura a spruzzo altamente controllata.

La scelta tra PVD e CVD non riguarda quale sia "migliore", ma l'abbinamento del processo alla geometria del pezzo e alle proprietà del materiale. Il PVD è un processo a linea di vista e a temperatura più bassa, ideale per forme semplici, mentre il CVD è un processo chimico a temperatura più elevata che eccelle nel rivestire uniformemente geometrie complesse.

La distinzione fondamentale del processo

Nella loro essenza, PVD e CVD descrivono come un materiale di rivestimento arriva e aderisce alla superficie di un pezzo. I nomi stessi rivelano la differenza principale: uno è fisico, l'altro chimico.

PVD: un processo di trasferimento fisico

La deposizione fisica da vapore è un processo a "linea di vista". Immaginate un materiale sorgente, ad esempio un blocco solido di titanio, che viene vaporizzato all'interno di una camera a vuoto.

Questo vapore viaggia quindi in linea retta e si condensa sul substrato più freddo, formando un film sottile e denso. Non si verifica alcuna reazione chimica sul substrato; il materiale viene semplicemente spostato da un luogo all'altro.

CVD: un processo di crescita chimica

La deposizione chimica da vapore è un processo di reazione chimica controllata. Un substrato viene posto in una camera e riscaldato, mentre vengono introdotti gas precursori specifici.

Questi gas reagiscono sulla superficie calda, decomponendosi e formando un nuovo materiale solido che "cresce" come un film sul substrato. La creazione di diamanti coltivati in laboratorio, ad esempio, è un classico esempio del processo CVD, in cui gas contenenti carbonio costruiscono un cristallo di diamante strato dopo strato.

Differenziatori chiave nella pratica

Sebbene la distinzione del processo sia chiara, le conseguenze pratiche determinano quale metodo sia giusto per una data applicazione.

Geometria e uniformità del rivestimento

Il PVD è un processo di impatto a linea di vista. Questo lo rende eccellente per rivestire superfici piane o strumenti semplici, ma fatica a rivestire uniformemente forme complesse, angoli acuti o canali interni senza attrezzature elaborate per ruotare il pezzo.

Il CVD, al contrario, è multidirezionale. Poiché si basa su un gas che può fluire e diffondersi, può rivestire uniformemente tutte le superfici esposte di un pezzo altamente complesso, inclusi fori interni e caratteristiche intricate.

Temperatura operativa

Questo è uno dei differenziatori più critici. I processi CVD richiedono tipicamente temperature molto elevate (spesso >600°C) per guidare le reazioni chimiche necessarie sulla superficie del substrato.

I processi PVD operano generalmente a temperature molto più basse (spesso <500°C). Ciò rende il PVD adatto per rivestire materiali che non possono sopportare l'alta temperatura del CVD, come acciai temprati, leghe di alluminio o alcune plastiche.

Comprendere i compromessi

La scelta di una tecnologia di rivestimento richiede il riconoscimento dei limiti intrinseci di ciascun metodo. Essere obiettivi su questi compromessi è fondamentale per un risultato di successo.

Il vincolo di temperatura del CVD

L'alto calore richiesto dal CVD può essere un limite importante. Può alterare le proprietà del materiale del substrato, come cambiare la durezza di un utensile in acciaio trattato termicamente. Ciò rende il CVD inadatto a molti componenti sensibili al calore.

Il limite della linea di vista del PVD

Lo svantaggio principale del PVD è la sua incapacità di "lanciare" il rivestimento attorno agli angoli. Se una superficie non è direttamente sulla linea di vista della sorgente di vapore, non verrà rivestita. Ciò limita il suo utilizzo per pezzi con geometrie interne complesse.

Gestione dei precursori e dei sottoprodotti

Il CVD spesso comporta gas precursori volatili, corrosivi o tossici. Le reazioni chimiche possono anche produrre sottoprodotti pericolosi che devono essere gestiti e smaltiti in sicurezza, aggiungendo complessità e costi all'operazione.

Fare la scelta giusta per la vostra applicazione

La selezione del processo corretto dipende interamente dai vincoli e dagli obiettivi specifici del vostro progetto.

- Se la vostra priorità è rivestire forme complesse o superfici interne: il CVD è la scelta superiore grazie alla sua deposizione uniforme e non a linea di vista.

- Se la vostra priorità è rivestire un materiale sensibile al calore: il PVD è quasi sempre la scelta giusta grazie alle sue temperature di processo significativamente più basse.

- Se la vostra priorità è creare un materiale funzionale specifico, come un diamante sintetico: il CVD è il metodo necessario, poiché costruisce il materiale attraverso reazioni chimiche precise.

- Se la vostra priorità è un rivestimento semplice e resistente all'usura su un utensile da taglio: il PVD è uno standard industriale altamente efficace e comune per la sua precisione e il minore impatto termico.

In definitiva, comprendere la differenza fondamentale tra il trasferimento fisico del PVD e la crescita chimica del CVD è la chiave per selezionare la tecnologia giusta per i vostri obiettivi di ingegneria.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione fisica da vapore) | CVD (Deposizione chimica da vapore) |

|---|---|---|

| Tipo di processo | Trasferimento fisico (linea di vista) | Reazione chimica (multidirezionale) |

| Temperatura | Inferiore (<500°C) | Superiore (>600°C) |

| Uniformità del rivestimento | Ideale per superfici semplici e piane | Eccellente per geometrie complesse |

| Ideale per | Materiali sensibili al calore, forme semplici | Pezzi complessi, superfici interne, sintesi di materiali |

Avete difficoltà a scegliere tra PVD e CVD per il vostro progetto? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con soluzioni di rivestimento di precisione. I nostri esperti possono aiutarvi a selezionare il processo perfetto per migliorare le prestazioni e la durata del vostro materiale. Contattateci oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura