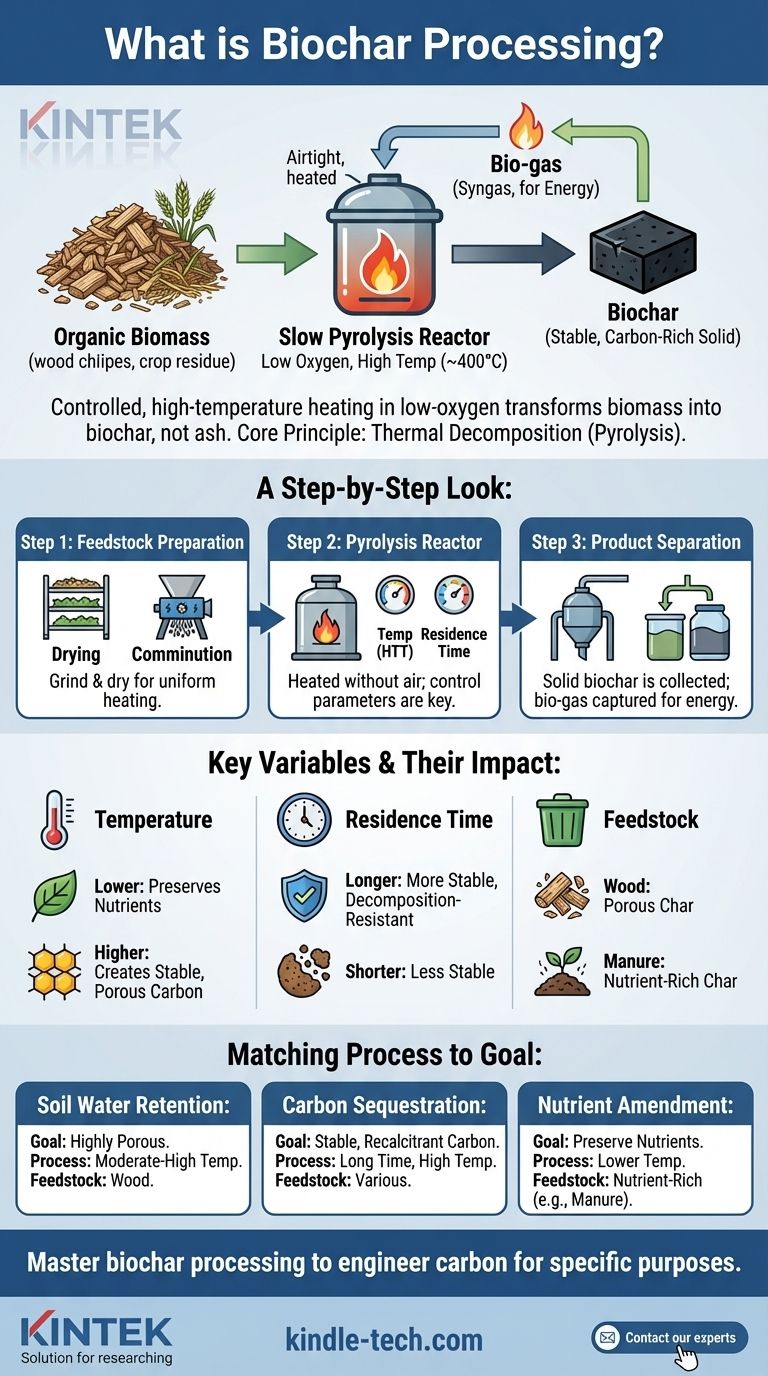

In sostanza, la lavorazione del biochar è il riscaldamento controllato ad alta temperatura di materiale organico (biomassa) in un ambiente a basso contenuto di ossigeno. Questo processo, noto come pirolisi lenta, trasforma materiali come legno, residui colturali o letame in un solido stabile e ricco di carbonio chiamato biochar, anziché permettere loro di bruciare in cenere.

Il principio fondamentale della lavorazione del biochar non è semplicemente bruciare la biomassa, ma decomporla termicamente. Controllando attentamente la temperatura, il tempo di riscaldamento e il tipo di biomassa utilizzata, i produttori possono creare biochar con proprietà specifiche per obiettivi che vanno dal miglioramento del suolo al sequestro del carbonio.

Il Principio Fondamentale: La Pirolisi Lenta

La pirolisi lenta è la tecnica fondamentale per produrre biochar di alta qualità. Si differenzia significativamente dalla semplice combustione o da altri processi termici.

Cos'è la Pirolisi?

La pirolisi è la decomposizione termica dei materiali a temperature elevate in un'atmosfera inerte. Comporta un cambiamento nella composizione chimica ed è irreversibile.

Pensala come una "cottura a pressione" della materia organica anziché la sua combustione. Senza ossigeno, il materiale si scompone in una struttura carboniosa solida (biochar) e gas volatili (bio-gas), anziché bruciare in cenere e fumo.

Perché la Pirolisi Lenta è Fondamentale

L'"lenta" nella pirolisi lenta è intenzionale. Il processo utilizza temperature relativamente più basse (circa 400°C) e periodi di riscaldamento più lunghi, spesso della durata di diverse ore.

Questa combinazione massimizza la resa del carbone solido, che di solito costituisce il 25-35% della massa del prodotto finale. Forme di pirolisi più rapide a temperature più elevate sono ottimizzate per produrre bio-olio, non biochar.

Uno Sguardo Passo Passo alla Lavorazione del Biochar

La produzione di biochar è un processo a più fasi in cui ogni passaggio influenza la qualità del prodotto finale.

Fase 1: Preparazione della Materia Prima

Prima del riscaldamento, la biomassa grezza deve essere preparata. Ciò comporta solitamente due azioni chiave: essiccazione e comminuzione (macinazione o sminuzzamento).

L'essiccazione del materiale è fondamentale per un processo efficiente, mentre la sua macinazione in pezzi piccoli e uniformi assicura che si riscaldi in modo omogeneo all'interno del reattore.

Fase 2: Il Reattore di Pirolisi

La biomassa preparata viene introdotta in un recipiente a tenuta stagna. Viene riscaldata in assenza di aria fino alla temperatura target.

I due parametri più critici da controllare qui sono la Temperatura Massima di Trattamento (HTT) e il tempo di permanenza (quanto tempo il materiale viene mantenuto a quella temperatura).

Fase 3: Separazione del Prodotto

Man mano che la biomassa si decompone, si separa in componenti solidi e gassosi. Il solido che rimane è il biochar.

I gas, noti come bio-gas o syngas, vengono catturati. Questo bio-gas può spesso essere riutilizzato per fornire l'energia necessaria ad alimentare il processo di pirolisi stesso, creando un sistema più sostenibile.

Comprendere i Compromessi: Variabili Chiave e il Loro Impatto

Le proprietà specifiche del biochar non sono casuali; sono il risultato diretto delle condizioni di lavorazione. Comprendere queste variabili è cruciale per produrre biochar per una specifica applicazione.

Il Ruolo della Temperatura

La temperatura è probabilmente la variabile più importante in assoluto. Temperature più basse tendono a produrre un carbone con più nutrienti conservati dalla biomassa originale.

Temperature più elevate creano una struttura carboniosa più stabile e altamente porosa con una maggiore superficie, ideale per il sequestro di carbonio a lungo termine e la ritenzione idrica.

L'Impatto del Tempo di Permanenza

Un tempo di permanenza più lungo assicura una carbonizzazione più completa e stabile della biomassa. Ciò si traduce in un prodotto finale altamente resistente alla decomposizione nel suolo.

Tempi di permanenza più brevi possono lasciare più composti volatili nel carbone, rendendolo meno stabile a lungo termine.

Il Fattore Materia Prima

La scelta del materiale di partenza ha un profondo effetto sul prodotto finale. La "materia prima" può essere qualsiasi cosa, da cippato di legno e paglia a letame e rifiuti alimentari.

Una materia prima a base di legno produrrà un biochar diverso da uno a base di letame. Quest'ultimo comporterà naturalmente un prodotto con una maggiore concentrazione di nutrienti come fosforo e potassio. Questa variabilità intrinseca è una sfida e un'opportunità chiave nel settore.

Abbinare il Processo all'Obiettivo

Per applicare questo in modo efficace, è necessario allineare i parametri di lavorazione con il risultato previsto.

- Se il tuo obiettivo principale è la ritenzione idrica del suolo: Dai priorità a un processo che utilizza temperature da moderate ad alte per creare un biochar altamente poroso con la massima superficie.

- Se il tuo obiettivo principale è il sequestro di carbonio a lungo termine: Utilizza un processo lento con un lungo tempo di permanenza e temperature più elevate per creare la forma di carbonio più stabile e recalcitrante.

- Se il tuo obiettivo principale è l'emendamento dei nutrienti: Utilizza una materia prima ricca di nutrienti (come il letame) e temperature di pirolisi più basse per preservare i nutrienti intrinseci nel biochar finale.

In definitiva, padroneggiare la lavorazione del biochar significa controllare deliberatamente queste variabili per creare un prodotto carbonioso per uno scopo specifico.

Tabella Riassuntiva:

| Variabile | Impatto sul Biochar | Ideale per l'Obiettivo |

|---|---|---|

| Temperatura | Temperature più basse preservano i nutrienti; temperature più alte creano carbonio stabile e poroso. | Emendamento del suolo: Temperature più basse. Sequestro del carbonio: Temperature più alte. |

| Tempo di Permanenza | Tempi più lunghi creano un carbone più stabile e resistente alla decomposizione. | Stoccaggio del carbonio a lungo termine: Tempo di permanenza più lungo. |

| Materia Prima | Il legno crea carbone poroso; il letame crea carbone ricco di nutrienti. | Ritenzione idrica: Legno. Emendamento dei nutrienti: Letame. |

Pronto a creare il biochar perfetto per la tua applicazione specifica?

La giusta attrezzatura da laboratorio è fondamentale per un controllo preciso della temperatura di pirolisi, del tempo di permanenza e della preparazione della materia prima. KINTEK è specializzata nei reattori da laboratorio, nei forni e nei materiali di consumo necessari per una ricerca affidabile sul biochar e per il controllo qualità.

Lascia che ti aiutiamo a ottimizzare il tuo processo per risultati superiori nella salute del suolo o nel sequestro del carbonio. Contatta oggi stesso i nostri esperti per discutere le esigenze del tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Come i forni a reazione ad alta temperatura controllano gli MMC in situ? Padronanza della precisione del materiale e dell'integrità strutturale

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- Quali sono i requisiti di attrezzatura per il caricamento del platino (Pt) su supporti compositi? Agitazione precisa per un'elevata dispersione