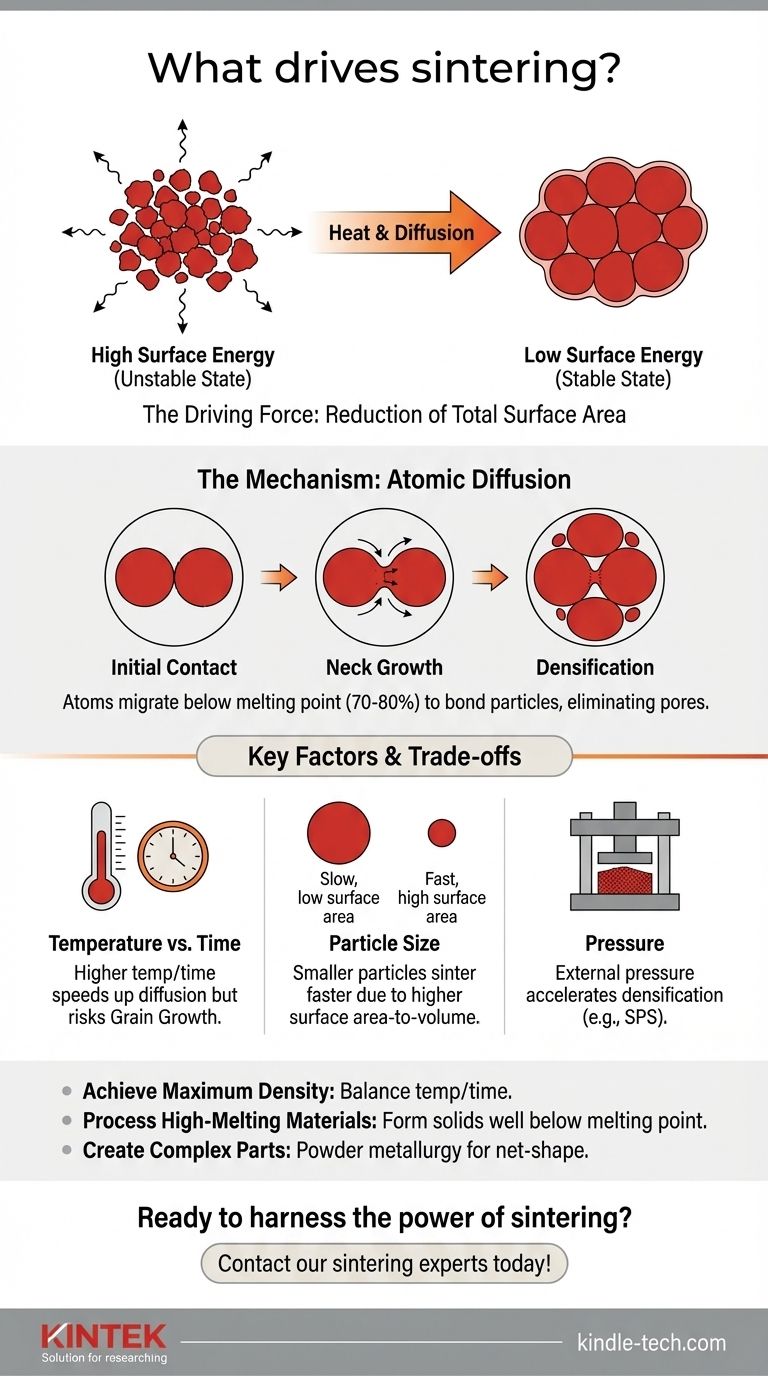

Alla sua base, la forza motrice della sinterizzazione è la riduzione dell'energia superficiale. Una collezione di particelle di polvere fine possiede un'immensa quantità di superficie, che rappresenta uno stato termodinamicamente instabile e ad alta energia. La sinterizzazione è il processo attraverso il quale il materiale, dato calore sufficiente, si riorganizza per minimizzare questa superficie, risultando in una massa densa e solida.

La sinterizzazione non è un processo di fusione. Invece, sfrutta la naturale tendenza di un materiale a ridurre la sua elevata energia superficiale. Il calore fornisce l'energia affinché gli atomi si diffondano attraverso i confini delle particelle, eliminando le superfici tra di esse e legando le particelle in una struttura più forte e densa.

Il Principio Fondamentale: Minimizzare l'Energia Superficiale

Perché la Polvere è uno Stato ad Alta Energia

Un dato volume di materiale ha una superficie molto maggiore quando è una polvere fine rispetto a quando è un singolo blocco solido. Questa superficie in eccesso è associata a un eccesso di energia, in modo simile a come la tensione superficiale fa sì che piccole goccioline d'acqua si uniscano in goccioline più grandi.

Questo stato ad alta energia è intrinsecamente instabile. Il sistema cercherà sempre un percorso verso uno stato energetico più basso e più stabile, se gliene viene data l'opportunità.

Come la Sinterizzazione Fornisce il Percorso

La sinterizzazione fornisce quel percorso attraverso l'applicazione del calore. L'energia termica attiva il movimento atomico, permettendo al sistema di riconfigurarsi per eliminare le superfici ad alta energia tra le singole particelle.

Il risultato è la formazione di legami forti dove prima c'era spazio vuoto, creando una parte finale più stabile, a energia più bassa e più densa.

Il Meccanismo: Come gli Atomi Rimodellano il Materiale

Il Ruolo Critico della Temperatura

La sinterizzazione avviene a temperature inferiori al punto di fusione del materiale, tipicamente intorno al 70-80% della temperatura di fusione in Kelvin.

Questa è una distinzione cruciale. Il materiale non si liquefa. Invece, il calore fornisce l'energia cinetica necessaria affinché gli atomi allo stato solido si muovano, o diffondano.

Diffusione Atomica ai Confini delle Particelle

Alle temperature di sinterizzazione, gli atomi diventano sufficientemente mobili da migrare attraverso i confini dove le particelle si toccano. Questo processo è chiamato diffusione allo stato solido.

Inizialmente, si formano "colli" in questi punti di contatto. Man mano che più atomi si diffondono a questi colli, essi crescono, tirando i centri delle particelle più vicini tra loro.

Le Fasi della Densificazione

Questa migrazione atomica porta a una trasformazione prevedibile del compatto di polvere sciolta:

- Legame Iniziale: Le particelle si fondono per la prima volta nei loro punti di contatto.

- Crescita del Collo: Le aree di contatto crescono, aumentando la forza del legame tra le particelle.

- Eliminazione dei Pori: Gli spazi vuoti (pori) tra le particelle diventano isolati e iniziano a restringersi man mano che il materiale si diffonde per riempirli.

- Ritiro Generale: Man mano che i pori vengono eliminati, l'intero componente si restringe e la sua densità aumenta significativamente.

Comprendere i Compromessi e i Fattori Chiave

Temperatura vs. Tempo

Una temperatura di sinterizzazione più elevata può accelerare drasticamente il processo di diffusione, portando a una densificazione più rapida. Tuttavia, temperature eccessivamente alte o tempi di mantenimento lunghi possono causare una crescita del grano indesiderabile, che può influire negativamente sulle proprietà meccaniche finali del materiale, come la sua resistenza e tenacità.

L'Impatto della Dimensione delle Particelle

La forza motrice per la sinterizzazione è più forte per le particelle più piccole. Le polveri più fini hanno un rapporto superficie-volume più elevato, il che crea un maggiore incentivo termodinamico a ridurre l'energia superficiale.

Di conseguenza, le polveri più fini possono essere sinterizzate a temperature più basse e per tempi più brevi rispetto alle polveri più grossolane.

Il Ruolo della Pressione

Sebbene non sempre necessaria, l'applicazione di pressione esterna può aiutare significativamente il processo di sinterizzazione. La pressione forza le particelle a un contatto più stretto, accelerando il processo di diffusione e densificazione.

Tecniche come la Sinterizzazione a Plasma a Scintilla (SPS) o la pressatura a caldo utilizzano sia il calore che la pressione per raggiungere alte densità molto rapidamente, il che è particolarmente utile per i materiali avanzati.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la forza motrice dietro la sinterizzazione ti consente di controllare il processo per ottenere risultati specifici.

- Se il tuo obiettivo principale è raggiungere la massima densità: Devi bilanciare attentamente temperatura e tempo per eliminare la porosità senza causare una crescita eccessiva del grano che potrebbe compromettere le proprietà meccaniche.

- Se il tuo obiettivo principale è la lavorazione di materiali ad alto punto di fusione: La sinterizzazione è la tecnica essenziale, poiché ti consente di formare parti solide (da materiali come il tungsteno o le ceramiche) a temperature ben al di sotto dei loro punti di fusione impraticabili.

- Se il tuo obiettivo principale è creare parti complesse a forma netta: La metallurgia delle polveri, che culmina nella sinterizzazione, è un metodo altamente efficace per produrre componenti con la minima necessità di lavorazioni post-processo.

Controllando questi parametri, stai fondamentalmente gestendo la velocità con cui un materiale cerca il suo stato a energia più bassa.

Tabella riassuntiva:

| Fattore Chiave | Ruolo nella Sinterizzazione |

|---|---|

| Riduzione dell'Energia Superficiale | La forza motrice primaria; il sistema cerca uno stato energetico inferiore. |

| Temperatura | Fornisce energia per la diffusione atomica (tipicamente 70-80% del punto di fusione). |

| Dimensione delle Particelle | Le particelle più piccole sinterizzano più velocemente e a temperature più basse a causa della maggiore superficie. |

| Pressione | Accelera la densificazione forzando le particelle a un contatto più stretto. |

Pronto a sfruttare il potere della sinterizzazione per i tuoi materiali?

Presso KINTEK, siamo specializzati nelle attrezzature da laboratorio e nei materiali di consumo necessari per perfezionare i tuoi processi di sinterizzazione. Che tu stia sviluppando nuovi materiali o ottimizzando la produzione, la nostra esperienza e le nostre soluzioni possono aiutarti a raggiungere la massima densità, una resistenza superiore e parti complesse a forma netta. Discutiamo come possiamo supportare gli obiettivi del tuo laboratorio.

Contatta oggi i nostri esperti di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Cos'è il processo di sinterizzazione? Una guida alla produzione basata su polveri

- Cos'è un forno di sinterizzazione? Una guida alla lavorazione dei materiali ad alta temperatura

- Qual è la pressione per la sinterizzazione sotto vuoto? Ottenere purezza e densità ottimali del materiale

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori