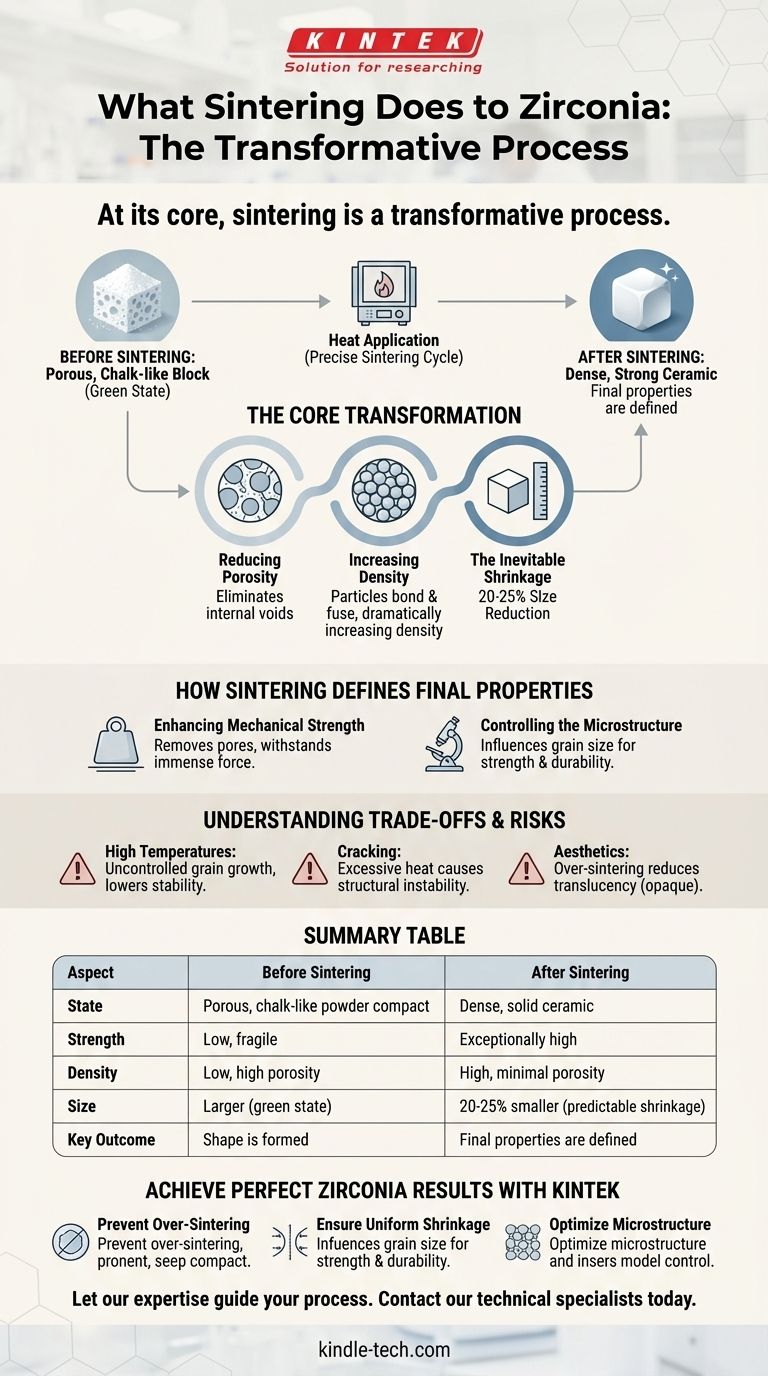

Alla sua base, la sinterizzazione è un processo trasformativo. Prende un blocco poroso, simile al gesso, di zirconia pre-fresata e, attraverso una precisa applicazione di calore, lo trasforma in una ceramica densa e incredibilmente resistente. Questo si ottiene facendo fondere le singole particelle di zirconia, il che elimina i vuoti interni e si traduce in un significativo e prevedibile ritiro dell'intera parte.

La sinterizzazione non è semplicemente una fase di indurimento; è un evento microstrutturale fondamentale che converte un compatto di polvere fragile in una ceramica ad alte prestazioni. Il successo di questo processo determina direttamente la forza finale, la durabilità e l'estetica del componente in zirconia.

La Trasformazione Fondamentale: Dalla Polvere al Solido

La zirconia iniziale, allo "stato verde", è una polvere compressa. Sebbene mantenga una forma, non ha una forza significativa perché è piena di pori microscopici tra le sue particelle. La sinterizzazione cambia fondamentalmente questa struttura.

Riduzione della Porosità

L'obiettivo primario della sinterizzazione è eliminare gli spazi vuoti, o porosità, all'interno del materiale. Questi pori sono punti deboli intrinseci che porterebbero a una frattura immediata sotto stress.

Aumento della Densità

Man mano che il forno si riscalda, le particelle di zirconia iniziano a legarsi e a fondersi nei loro punti di contatto. Questo processo chiude i pori, avvicinando le particelle e aumentando drasticamente la densità complessiva del materiale.

L'Inevitabile Ritiro

La diretta conseguenza dell'eliminazione dei pori e dell'aumento della densità è un significativo e uniforme ritiro del componente. Questa riduzione delle dimensioni, spesso intorno al 20-25%, è una parte calcolata ed essenziale del processo di fabbricazione.

Come la Sinterizzazione Definisce le Proprietà Finali

I cambiamenti a livello microscopico hanno un profondo impatto sulle prestazioni finali e reali della zirconia. La qualità del ciclo di sinterizzazione è ciò che sblocca il potenziale del materiale.

Miglioramento della Resistenza Meccanica

Una parte in zirconia completamente sinterizzata e densa ha una forza eccezionale e una resistenza alla frattura. Rimuovendo i pori, che agiscono come punti di concentrazione dello stress, il materiale può sopportare una forza immensa, rendendolo adatto per applicazioni esigenti.

Controllo della Microstruttura

Il processo di sinterizzazione influenza direttamente la dimensione dei grani finale e la distribuzione dei bordi dei grani all'interno della zirconia. Una struttura a grana fine e uniforme è tipicamente associata a una resistenza ottimale e a una durabilità a lungo termine.

Comprendere i Compromessi e i Rischi

Sebbene essenziale, il processo di sinterizzazione deve essere eseguito con precisione. Le deviazioni dal protocollo ideale possono degradare il materiale anziché migliorarlo.

Il Pericolo delle Alte Temperature

La sinterizzazione della zirconia a una temperatura troppo elevata può essere controproducente. Può portare a una crescita incontrollata dei grani, che può paradossalmente ridurre la stabilità e la resistenza del materiale.

Il Rischio di Crepe

Un calore eccessivo o una rampa di temperatura impropria possono introdurre sollecitazioni interne. Ciò può comportare crepe o instabilità strutturale che compromettono l'integrità della parte finale.

L'Impatto sull'Estetica

La sovra-sinterizzazione è anche dannosa per l'aspetto del materiale. Può causare una riduzione della traslucenza, rendendo il prodotto finale opaco o gessoso, il che è un fallimento critico in applicazioni estetiche come i restauri dentali.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere il risultato desiderato richiede di allineare il processo di sinterizzazione con il requisito primario del componente.

- Se il tuo obiettivo principale è la massima resistenza: L'obiettivo è ottenere la piena densificazione senza un'eccessiva crescita dei grani, controllando con precisione la temperatura di picco e il tempo di mantenimento.

- Se il tuo obiettivo principale è un'estetica ottimale: Una gestione attenta della temperatura è fondamentale, poiché il surriscaldamento è la causa principale della ridotta traslucenza.

- Se il tuo obiettivo principale è la coerenza e l'affidabilità: La stretta aderenza al ciclo di sinterizzazione validato dal produttore è l'unico modo per garantire un ritiro prevedibile ed evitare difetti interni.

In definitiva, padroneggiare il processo di sinterizzazione è ciò che sblocca il notevole potenziale della zirconia.

Tabella riassuntiva:

| Aspetto | Prima della Sinterizzazione | Dopo la Sinterizzazione |

|---|---|---|

| Stato | Compatto di polvere poroso, simile al gesso | Ceramica densa, solida |

| Resistenza | Bassa, fragile | Eccezionalmente alta |

| Densità | Bassa, alta porosità | Alta, porosità minima |

| Dimensioni | Più grande (stato verde) | 20-25% più piccolo (ritiro prevedibile) |

| Risultato Chiave | La forma è creata | Le proprietà finali sono definite |

Ottieni Risultati Perfetti con la Zirconia con KINTEK

Padroneggiare il processo di sinterizzazione è fondamentale per sbloccare il pieno potenziale della zirconia in termini di resistenza, durabilità ed estetica. Che tu stia producendo restauri dentali, componenti industriali o utensili da taglio, l'attrezzatura giusta garantisce un controllo preciso della temperatura per risultati coerenti e di alta qualità.

KINTEK è specializzata in forni da laboratorio avanzati e materiali di consumo progettati per le esigenze rigorose della sinterizzazione ceramica. Le nostre soluzioni ti aiutano a:

- Prevenire la Sovra-sinterizzazione: Evita la ridotta traslucenza e la stabilità indebolita.

- Garantire un Ritiro Uniforme: Ottieni risultati prevedibili e coerenti ogni volta.

- Ottimizzare la Microstruttura: Sviluppa la struttura a grana fine necessaria per la massima resistenza.

Lascia che la nostra esperienza guidi il tuo processo. Contatta oggi i nostri specialisti tecnici per trovare il forno di sinterizzazione perfetto per le esigenze specifiche del tuo laboratorio ed elevare la qualità dei tuoi prodotti in zirconia.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici