Dire che un prodotto è rivestito in PVD significa che è stato trattato con la Deposizione Fisica da Vapore (Physical Vapor Deposition), un processo ad alta tecnologia eseguito sottovuoto. Durante questo processo, un materiale di rivestimento solido viene vaporizzato in singoli atomi o molecole, che poi si depositano sulla superficie del prodotto. Questo crea uno strato estremamente sottile, duro e durevole, legato molecolarmente al materiale di base, migliorandone fondamentalmente le proprietà.

Il punto cruciale è che il PVD non è come la verniciatura o la placcatura; è una fusione a livello molecolare. Trasforma la superficie di un oggetto, conferendogli una durezza superiore, resistenza all'usura e protezione dalla corrosione ben oltre ciò che i metodi di rivestimento tradizionali possono offrire.

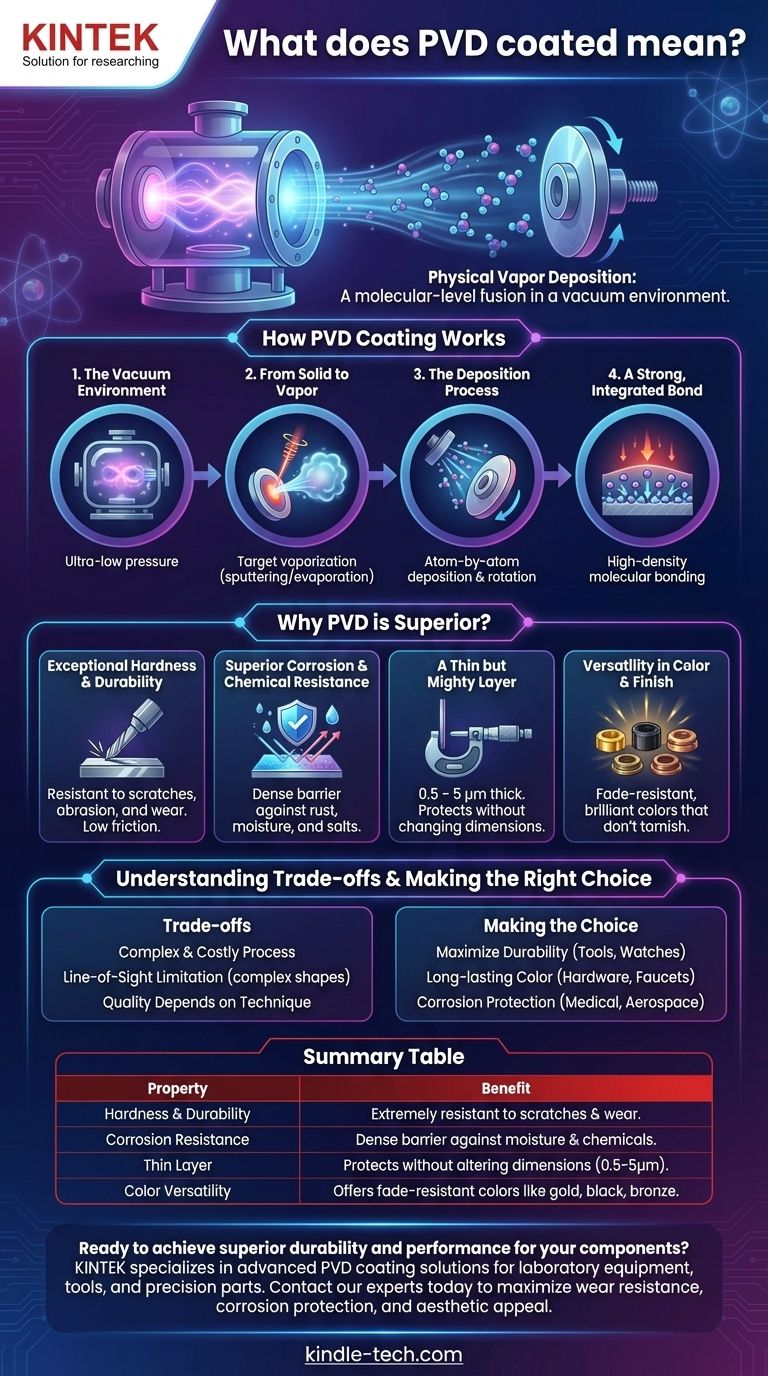

Come funziona realmente il rivestimento PVD?

Comprendere il processo rivela perché questo rivestimento è così efficace. Si tratta di un'operazione precisa e multistadio condotta in un ambiente altamente controllato.

L'ambiente sottovuoto

L'intero processo deve avvenire in una camera a vuoto a pressione molto bassa. Questo è essenziale per rimuovere aria o altre particelle che potrebbero contaminare il rivestimento o interferire con gli atomi vaporizzati durante il loro viaggio.

Da solido a vapore

La parte "Vapore Fisico" del nome si riferisce a come viene preparato il materiale di rivestimento. Un blocco solido del materiale desiderato, chiamato bersaglio, viene vaporizzato utilizzando metodi come lo sputtering (bombardandolo con ioni) o l'evaporazione (riscaldandolo con un fascio di elettroni o un arco elettrico).

Il processo di deposizione

Una volta vaporizzati, questi atomi viaggiano attraverso la camera a vuoto e si condensano sull'oggetto da rivestire. L'oggetto viene spesso ruotato con cura per garantire che uno strato uniforme e completo venga depositato su tutte le superfici necessarie, atomo per atomo.

Un legame forte e integrato

Questo non è un semplice strato che si appoggia sulla superficie. Attraverso il bombardamento ionico e le alte temperature (spesso da 250°C a 750°C), gli atomi del rivestimento vengono incorporati nel substrato. Questo crea un legame potente e ad alta densità, eccezionalmente difficile da scheggiare o sfaldare.

Cosa rende un rivestimento PVD superiore?

Il risultato di questo sofisticato processo è una finitura con una combinazione unica di proprietà desiderabili, spesso impossibili da ottenere con altri metodi.

Durezza e durata eccezionali

I rivestimenti PVD sono estremamente duri e hanno un basso coefficiente di attrito. Questo li rende incredibilmente resistenti a graffi, abrasioni e all'usura quotidiana, motivo per cui sono utilizzati su tutto, dagli utensili da taglio agli orologi di lusso.

Resistenza superiore alla corrosione e agli agenti chimici

Il film depositato è denso e chimicamente stabile. Questo crea una barriera efficace che sigilla il materiale di base da umidità, sali e altri agenti corrosivi, prevenendo ruggine e ossidazione.

Uno strato sottile ma potente

Un tipico rivestimento PVD ha uno spessore di pochi micrometri (0,5 – 5 μm). Ciò significa che può fornire un'immensa protezione senza alterare le dimensioni o i dettagli fini della parte sottostante.

Versatilità di colore e finitura

Introducendo gas reattivi come azoto o acetilene nella camera a vuoto, è possibile creare una vasta gamma di rivestimenti compositi. Ciò consente una varietà di colori brillanti e durevoli, come oro, nero e bronzo, che non sbiadiranno o si ossideranno nel tempo.

Comprendere i compromessi

Sebbene altamente efficace, la tecnologia PVD comporta alcuni vincoli e complessità che è importante riconoscere.

Il processo è complesso e costoso

Il PVD richiede costose camere a vuoto specializzate, fonti di energia elevate e controlli precisi. Questo lo rende un processo di finitura più pregiato rispetto a metodi più semplici come la verniciatura o la galvanoplastica.

È un processo a linea di vista

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato. Rivestire forme complesse e intricate con superfici nascoste può essere difficile e richiede una sofisticata rotazione e posizionamento delle parti per garantire una copertura completa.

Non tutti i PVD sono uguali

La qualità finale del rivestimento dipende fortemente dalla specifica tecnica PVD utilizzata, dalla scelta dei materiali di rivestimento, dalla preparazione del substrato e dall'abilità dell'operatore. Un processo PVD eseguito male non fornirà la durabilità attesa.

Fare la scelta giusta per il tuo obiettivo

Quando vedi "rivestito in PVD" su una specifica di prodotto, il suo valore dipende interamente dalla tua priorità.

- Se il tuo obiettivo principale è la massima durata e resistenza ai graffi (es. utensili, orologi di fascia alta): il PVD è la scelta superiore, offrendo una durezza superficiale che estende drasticamente l'aspetto impeccabile e la vita funzionale del prodotto.

- Se il tuo obiettivo principale è una finitura di colore specifica e duratura (es. rubinetti decorativi, ferramenta per porte): il PVD fornisce colori vivaci e resistenti allo sbiadimento che sono legati al materiale, garantendo che non si scheggino o si usurino come la vernice.

- Se il tuo obiettivo principale è la protezione dalla corrosione in ambienti difficili (es. impianti medici, parti aerospaziali): la natura densa e chimicamente inerte di un rivestimento PVD offre un'eccellente e affidabile barriera protettiva contro gli attacchi chimici.

In definitiva, comprendere il rivestimento PVD lo trasforma da una semplice caratteristica del prodotto a un chiaro indicatore di ingegneria superiore e valore a lungo termine.

Tabella riassuntiva:

| Proprietà | Beneficio |

|---|---|

| Durezza e Durabilità | Estremamente resistente a graffi, abrasioni e usura. |

| Resistenza alla Corrosione | Fornisce una barriera densa contro umidità e sostanze chimiche. |

| Strato Sottile | Protegge senza alterare le dimensioni della parte (0,5 – 5 μm). |

| Versatilità Colore | Offre colori resistenti allo sbiadimento come oro, nero e bronzo. |

Pronto a ottenere durabilità e prestazioni superiori per i tuoi componenti? KINTEK è specializzata in soluzioni avanzate di rivestimento PVD per attrezzature da laboratorio, utensili e parti di precisione. La nostra esperienza garantisce un legame a livello molecolare che massimizza la resistenza all'usura, la protezione dalla corrosione e l'attrattiva estetica. Contatta i nostri esperti oggi per discutere come i nostri rivestimenti PVD possono aggiungere valore a lungo termine ai tuoi prodotti.

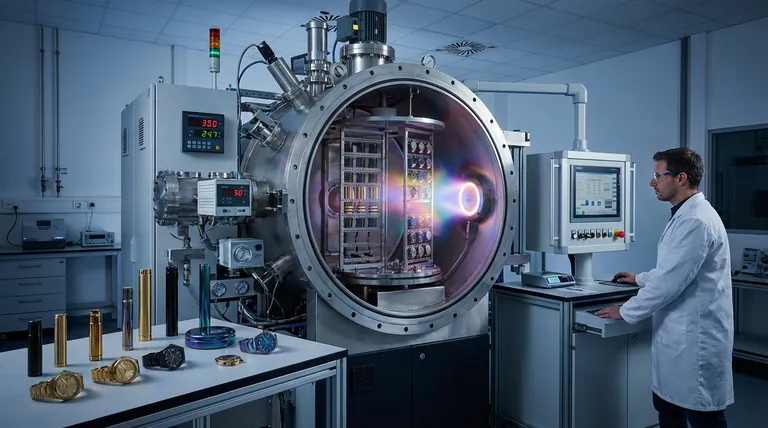

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse