In sintesi, CVD sta per Chemical Vapor Deposition (Deposizione Chimica da Fase Vapore). È un processo altamente controllato in cui precursori chimici volatili in stato gassoso reagiscono o si decompongono sulla superficie di un oggetto riscaldato—chiamato substrato—per formare un film sottile solido e ad alte prestazioni. Questo metodo crea un rivestimento che è legato chimicamente alla superficie, rendendolo eccezionalmente durevole.

La Deposizione Chimica da Fase Vapore non è come verniciare una superficie; è più come far crescere una nuova pelle funzionale direttamente su un oggetto. Utilizzando gas reattivi e calore intenso all'interno di una camera a vuoto, il processo crea un rivestimento estremamente puro e duro che diventa parte integrante dell'oggetto stesso.

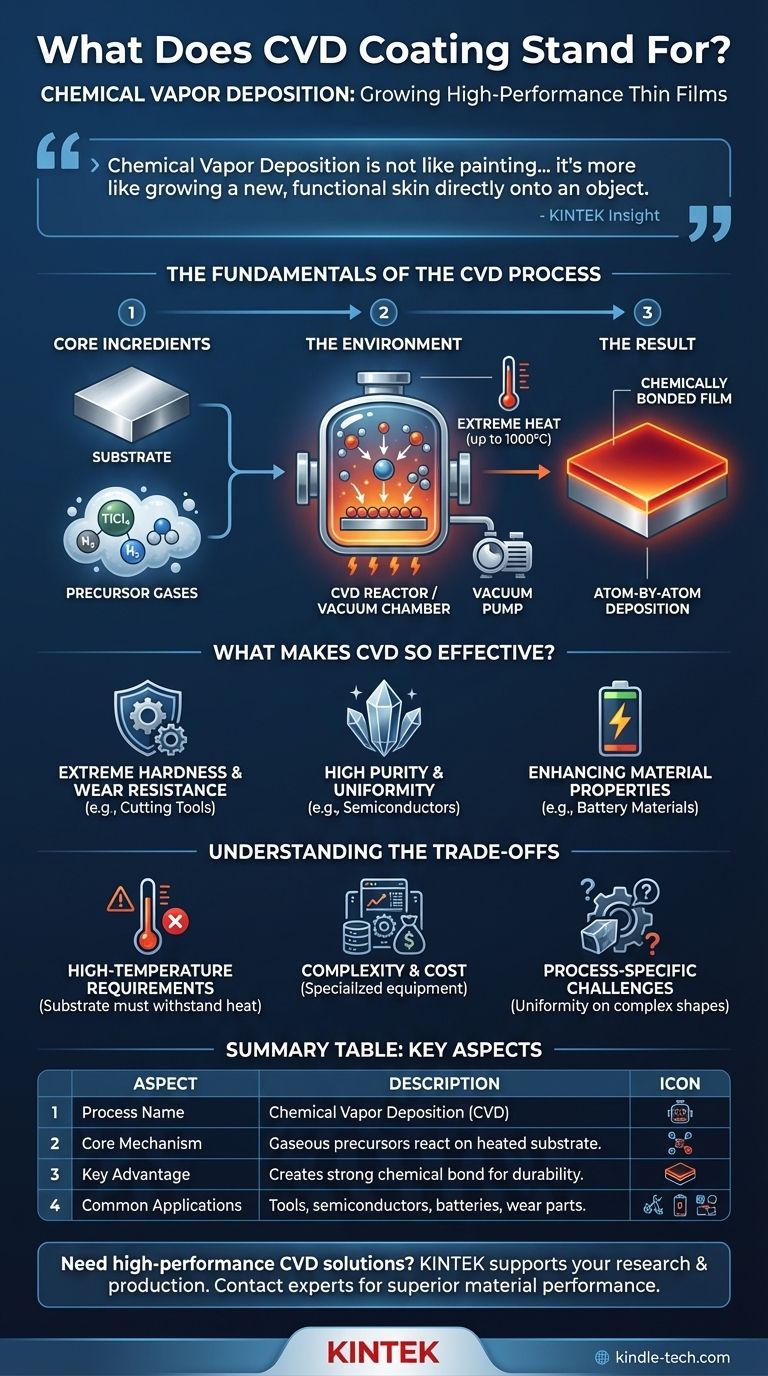

I Fondamentali del Processo CVD

Per comprendere il CVD, è utile scomporlo nei suoi componenti essenziali: gli ingredienti, l'ambiente e la reazione finale. Si tratta di un processo di produzione eseguito a livello microscopico.

Gli Ingredienti Principali: Substrato e Precursori

Un processo CVD inizia con due componenti chiave. Il primo è il substrato, che è l'oggetto o il materiale da rivestire.

Il secondo è un insieme di gas precursori. Questi sono composti volatili che contengono gli elementi necessari per il rivestimento finale. Ad esempio, per creare un rivestimento di Nitruro di Titanio (TiN), gas come il Tetracloruro di Titanio (TiCl₄), Azoto (N₂) e Idrogeno (H₂) vengono introdotti nella camera.

L'Ambiente: Calore Estremo e Vuoto

L'intero processo si svolge all'interno di un reattore CVD o camera sigillata, tipicamente sotto vuoto. Il vuoto è fondamentale per garantire la purezza del rivestimento rimuovendo eventuali gas indesiderati che potrebbero causare contaminazione.

Il substrato viene quindi riscaldato a temperature molto elevate, spesso fino a 1000°C (1832°F). Questo calore intenso fornisce l'energia necessaria per innescare le reazioni chimiche.

Il Risultato: Un Film Legato Chimicamente

Una volta che i gas precursori entrano in contatto con il substrato caldo, essi reagiscono o si decompongono sulla sua superficie. Questa reazione chimica deposita un film sottile e solido atomo per atomo, creando uno strato denso e uniforme.

Fondamentalmente, questo nuovo strato è legato chimicamente al substrato. Non è semplicemente appoggiato sopra; è diventato una parte permanente e integrata della superficie, che è la fonte della sua notevole durabilità.

Cosa Rende un Rivestimento CVD Così Efficace?

Le condizioni specifiche del processo CVD conferiscono proprietà uniche e preziose ai rivestimenti risultanti. Questi attributi lo rendono indispensabile in settori esigenti, dall'aerospaziale all'elettronica.

Durezza Estrema e Resistenza all'Usura

Molti rivestimenti CVD, come il Carburo di Titanio (TiC) e il Nitruro di Titanio (TiN), sono eccezionalmente duri e resistenti all'usura. Questo li rende ideali per prolungare la vita di utensili da taglio, punte da trapano e altri componenti industriali soggetti a intenso attrito.

Elevata Purezza e Uniformità

Poiché è un processo in fase gassosa condotto sotto vuoto, il CVD può produrre rivestimenti di purezza estremamente elevata. Il metodo di deposizione consente uno spessore molto uniforme e controllato sulla superficie del substrato, il che è fondamentale per applicazioni nei semiconduttori e nell'ottica.

Miglioramento delle Proprietà dei Materiali

Il CVD non serve solo a creare superfici dure. È uno strumento versatile per migliorare le proprietà fondamentali di un materiale. Ad esempio, l'applicazione di un sottile rivestimento di carbonio su materiali per batterie come il LiFePO₄ può migliorare drasticamente la loro densità di potenza e la durata del ciclo.

Comprendere i Compromessi

Sebbene potente, il CVD non è una soluzione universale. La sua natura esigente crea limitazioni e compromessi specifici che devono essere considerati.

Requisiti di Alta Temperatura

La limitazione principale del CVD è l'estremo calore coinvolto. Il materiale del substrato deve essere in grado di resistere alle alte temperature di reazione senza fondere, deformarsi o perdere le sue proprietà essenziali. Ciò rende il CVD inadatto per molte plastiche, metalli a basso punto di fusione e componenti sensibili al calore.

Complessità e Costo

Il CVD richiede attrezzature specializzate, tra cui camere a vuoto, sistemi di erogazione di gas precisi ed elementi riscaldanti ad alta potenza. La necessità di gestire in sicurezza gas precursori volatili e talvolta pericolosi aumenta la complessità operativa e il costo, rendendolo un processo più costoso rispetto a metodi di rivestimento più semplici.

Sfide Specifiche del Processo

La natura della reazione in fase gassosa significa che ottenere un rivestimento perfettamente uniforme su forme altamente complesse con canali interni o superfici nascoste può essere difficile. Il processo deve essere attentamente sintonizzato per ogni specifica geometria del pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un processo di rivestimento dipende interamente dai requisiti di prestazione e dalla natura del componente da rivestire. Il CVD è uno strumento specializzato per applicazioni di alto valore.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Il CVD è uno standard industriale per parti che possono tollerare alte temperature, come utensili da taglio in metallo e stampi industriali.

- Se il tuo obiettivo principale è creare un film funzionale ad alta purezza: Il CVD è essenziale nella produzione di semiconduttori e in applicazioni energetiche avanzate come batterie e celle solari.

- Se il tuo obiettivo principale è l'adesione e l'integrazione assolute: Il legame chimico formato dal CVD è superiore alla maggior parte dei metodi di rivestimento meccanico, rendendolo ideale quando la delaminazione non può essere tollerata.

In definitiva, la Deposizione Chimica da Fase Vapore è una tecnologia fondamentale per l'ingegneria di materiali con proprietà inottenibili nella loro forma massiva.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Nome del Processo | Deposizione Chimica da Fase Vapore (CVD) |

| Meccanismo Principale | Precursori gassosi reagiscono su un substrato riscaldato per formare un film solido. |

| Vantaggio Chiave | Crea un forte legame chimico con il substrato per una durabilità eccezionale. |

| Applicazioni Comuni | Utensili da taglio, semiconduttori, batterie e componenti resistenti all'usura. |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per le tue attrezzature o componenti da laboratorio? Il processo CVD può fornire l'estrema durezza, purezza e adesione che la tua ricerca o produzione richiede. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per laboratorio per supportare le tue esigenze di rivestimento e scienza dei materiali. Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a raggiungere prestazioni superiori dei materiali.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Materiali diamantati drogati con boro tramite CVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente