In sostanza, un miscelatore di gomma è una macchina industriale per impieghi gravosi progettata per miscelare polimeri di gomma grezza con una varietà di additivi come cariche, oli e prodotti chimici. Utilizza un'intensa forza meccanica da rotori interni per scomporre la gomma tenace e disperdere accuratamente questi ingredienti, creando un materiale uniforme e omogeneo noto come mescola di gomma.

Lo scopo di un miscelatore di gomma va oltre la semplice miscelazione. Cambia fondamentalmente le proprietà fisiche della gomma, utilizzando calore e forza di taglio elevata per ridurne la viscosità. Ciò consente alla gomma, simile a un liquido, di "bagnare" e incapsulare completamente ogni particella di additivo, che è la base assoluta per un prodotto finale durevole e consistente.

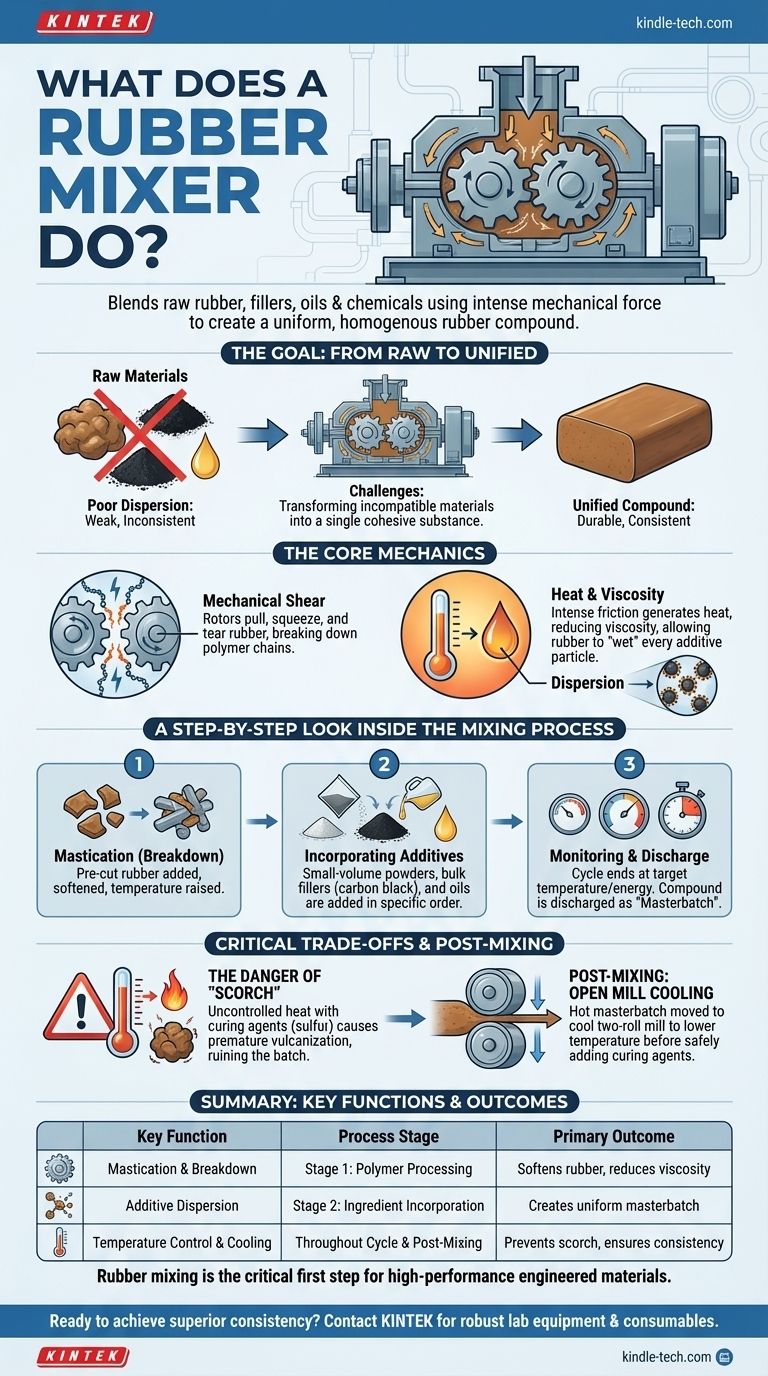

L'obiettivo: dagli ingredienti grezzi a un composto unificato

La sfida nella produzione della gomma è trasformare un mucchio di materiali separati e incompatibili — gomma grezza appiccicosa, polveri nere fini e oli scivolosi — in una singola sostanza coesa con proprietà ingegneristiche prevedibili.

Il problema della scarsa dispersione

Semplicemente mescolando questi ingredienti si otterrebbe un grumo inutile. Gli additivi sarebbero distribuiti in modo non uniforme, creando punti deboli e incoerenze. Il prodotto finale fallirebbe sotto stress perché la sua struttura interna non sarebbe uniforme.

Il ruolo del taglio meccanico

Un miscelatore interno risolve questo problema con due rotori potenti e di forma speciale all'interno di una camera chiusa. Mentre i rotori girano, tirano, stringono e strappano continuamente la gomma. Questa intensa azione meccanica, nota come taglio, scompone fisicamente le tenaci catene polimeriche.

L'importanza del calore e della viscosità

Questa aggressiva azione di taglio genera un attrito e un calore significativi. Man mano che la temperatura della gomma aumenta, la sua viscosità (resistenza al flusso) diminuisce drasticamente. La gomma rigida e solida diventa una massa spessa e malleabile.

Questo stato a bassa viscosità è fondamentale. Migliora la bagnabilità della gomma, consentendole di fluire attorno e rivestire la superficie di ogni particella di agente di compounding, assicurando che non rimangano grumi di carica. Ciò garantisce una dispersione veramente uniforme.

Uno sguardo passo-passo all'interno del processo di miscelazione

Il processo di miscelazione è una sequenza attentamente controllata e temporizzata. L'ordine in cui vengono aggiunti gli ingredienti non è arbitrario; è progettato per risultati ottimali.

Fase 1: Scomposizione del polimero

Per prima cosa, pezzi pretagliati di gomma grezza vengono aggiunti al miscelatore preriscaldato. I rotori lavorano solo sulla gomma per un breve periodo. Questo passaggio iniziale, chiamato masticazione, scompone la struttura molecolare del polimero e inizia ad aumentarne la temperatura.

Fase 2: Incorporazione degli additivi

Una volta ammorbidita la gomma, gli altri ingredienti vengono aggiunti in un ordine specifico. Le polveri a basso volume (come gli antiossidanti protettivi) vengono spesso aggiunte per prime, seguite da cariche sfuse come il nero di carbonio. Infine, vengono introdotti ammorbidenti liquidi e oli di processo per completare il ciclo di miscelazione.

Fase 3: Monitoraggio del "Masterbatch"

Durante questo processo, i parametri critici vengono costantemente monitorati: tempo di miscelazione, velocità del rotore, pressione della camera e, soprattutto, temperatura e consumo energetico. Il ciclo termina quando il composto raggiunge una temperatura o un livello di energia target, indicando che la dispersione è completa. Il composto risultante viene quindi scaricato.

Comprendere i compromessi critici

L'intero processo è un atto di bilanciamento, che ruota principalmente attorno alla temperatura. Sebbene il calore sia necessario per la miscelazione, un calore incontrollato può rovinare l'intero lotto.

Il pericolo della "scorch" (bruciatura)

L'unico ingrediente deliberatamente lasciato fuori dal miscelatore interno ad alta temperatura è l'agente vulcanizzante, più comunemente lo zolfo. Se lo zolfo fosse presente alle alte temperature all'interno del miscelatore, innescherebbe la vulcanizzazione, il processo chimico che indurisce permanentemente la gomma.

Questo indurimento prematuro, noto come scorch, renderebbe il composto inutilizzabile, poiché non potrebbe più essere modellato o formato.

La fase post-miscelazione: lavorazione a mulino aperto

Per evitare la scorch, il lotto caldo di gomma (ora chiamato "masterbatch") viene scaricato dal miscelatore interno e spostato in un mulino aperto a due rulli più freddo. Qui, il composto viene fatto passare attraverso i rulli per raffreddarlo.

Solo una volta che la temperatura è scesa in sicurezza al di sotto di una soglia specifica (ad esempio, 110°C), lo zolfo viene aggiunto e delicatamente miscelato. La gomma viene quindi laminata, raffreddata e conservata per un uso successivo nello stampaggio o nell'estrusione.

Fare la scelta giusta per il tuo obiettivo

Comprendere questo processo è fondamentale per controllare la qualità e le prestazioni di qualsiasi prodotto a base di gomma.

- Se il tuo obiettivo principale è la consistenza del materiale: il rigoroso controllo del ciclo di miscelazione — tempo, temperatura ed energia — è ciò che garantisce che ogni lotto abbia proprietà fisiche identiche.

- Se il tuo obiettivo principale è la durabilità del prodotto: la corretta dispersione del nero di carbonio, ottenuta solo attraverso la miscelazione ad alto taglio, è ciò che conferisce al prodotto finito la sua forza, resistenza all'abrasione e tenacità.

- Se il tuo obiettivo principale è l'efficienza del processo: separare la miscelazione a caldo del masterbatch dall'aggiunta a freddo di zolfo su un mulino aperto è la tecnica fondamentale per prevenire costose bruciature che generano scarti.

In definitiva, il miscelatore di gomma è il primo passo critico che trasforma un semplice elenco di ingredienti in un materiale ingegnerizzato complesso e ad alte prestazioni.

Tabella riassuntiva:

| Funzione chiave | Fase del processo | Risultato primario |

|---|---|---|

| Masticazione e Scomposizione | Fase 1: Lavorazione del Polimero | Ammorbidisce la gomma e riduce la viscosità |

| Dispersione degli Additivi | Fase 2: Incorporazione degli Ingredienti | Crea un masterbatch uniforme e omogeneo |

| Controllo della Temperatura e dell'Energia | Durante l'intero Ciclo | Previene la scorch e garantisce la consistenza del lotto |

| Raffreddamento Post-Miscelazione | Lavorazione a Mulino Aperto | Incorpora in sicurezza agenti vulcanizzanti come lo zolfo |

Pronto a ottenere una consistenza e una durabilità superiori dei materiali nella tua produzione di gomma?

In KINTEK, siamo specializzati nella fornitura di robuste attrezzature da laboratorio e materiali di consumo per test e sviluppo precisi dei materiali. Sia che tu stia ottimizzando il tuo ciclo di miscelazione o aumentando la produzione, le nostre soluzioni ti aiutano a garantire che ogni lotto soddisfi le tue esatte specifiche.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come la nostra esperienza può migliorare l'efficienza del tuo processo e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Agitatore Vortex da Laboratorio Agitatore Orbitale Agitatore Multifunzionale a Rotazione e Oscillazione

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Agitatore orbitale oscillante da laboratorio

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- In che modo un sistema di agitazione ad alta efficienza affronta le sfide tecniche della viscosità dei solventi? Pretrattamento Master.

- Qual è la funzione di un agitatore da laboratorio durante gli esperimenti di adsorbimento in batch? Ottimizzare la ricerca cinetica sulla cenere volante

- Qual è lo scopo principale dell'utilizzo di un agitatore orbitale durante l'adsorbimento di ioni metallici? Ottimizzare le prestazioni del PAF

- In che modo un agitatore da laboratorio influenza la qualità del prodotto MOF? Padroneggia la precisione nella sintesi non solvotermica

- Quale ruolo svolge l'attrezzatura di agitazione ad alta velocità nelle pre-colture fungine? Ottimizza la tua fermentazione allo stato solido