Nel mondo dei materiali avanzati, PVD sta per Physical Vapour Deposition (Deposizione Fisica da Vapore) e CVD sta per Chemical Vapour Deposition (Deposizione Chimica da Vapore). Entrambi sono metodi di deposizione sotto vuoto utilizzati per applicare rivestimenti estremamente sottili e ad alte prestazioni su una superficie. La differenza fondamentale è che il PVD è un processo fisico in cui un materiale viene vaporizzato e poi condensato su un pezzo, mentre il CVD è un processo chimico in cui i gas reagiscono su una superficie per far crescere un nuovo strato di materiale.

La scelta tra PVD e CVD dipende da una semplice distinzione: il PVD "placcatura" fisicamente una superficie con un materiale vaporizzato, molto simile al vapore che condensa su uno specchio freddo. Al contrario, il CVD "fa crescere" chimicamente un nuovo strato sulla superficie a partire da gas reattivi.

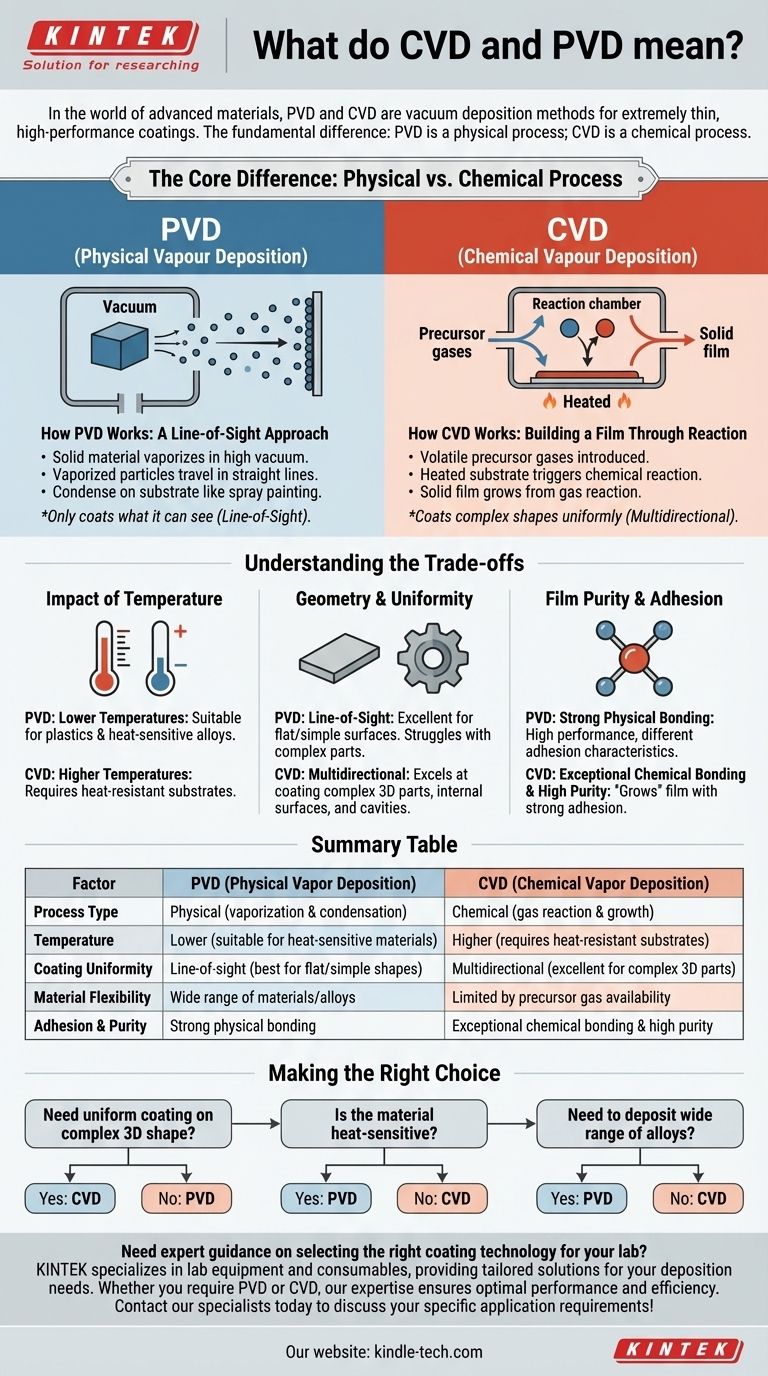

La Differenza Fondamentale: Processo Fisico vs. Chimico

Per comprendere veramente queste tecniche, dobbiamo esaminare come ciascuna costruisce il film atomo per atomo. Il metodo di erogazione e deposizione determina le proprietà finali del rivestimento e le sue applicazioni ideali.

Come Funziona il PVD: Un Approccio a Linea di Vista

Nella deposizione fisica da vapore, il materiale di rivestimento inizia come solido. Questo solido viene vaporizzato in atomi e molecole all'interno di una camera ad alto vuoto.

Queste particelle vaporizzate viaggiano quindi in linea retta e impattano fisicamente il substrato, condensandosi sulla sua superficie per formare il film sottile desiderato. Pensala come una forma altamente controllata di verniciatura a spruzzo, ma con singoli atomi.

Poiché le particelle viaggiano in linea retta, il PVD è un processo a linea di vista (line-of-sight). Solo le superfici che possono essere "viste" dalla sorgente di vapore verranno rivestite.

Come Funziona il CVD: Costruire un Film Tramite Reazione

La deposizione chimica da vapore inizia con gas precursori volatili, non con un materiale solido. Questi gas vengono introdotti in una camera di reazione contenente il substrato.

Il substrato viene riscaldato a una temperatura specifica, che fornisce l'energia necessaria per innescare una reazione chimica tra i gas direttamente sulla superficie del substrato.

Un film solido è uno dei sottoprodotti di questa reazione, che si deposita e cresce sulla superficie. Poiché il processo è guidato da gas che possono fluire attorno a un oggetto, il CVD è un processo multidirezionale capace di rivestire uniformemente forme complesse.

Comprendere i Compromessi

Nessun metodo è universalmente superiore; sono adatti a obiettivi e materiali diversi. La scelta comporta chiari compromessi relativi alla temperatura, alla compatibilità dei materiali e alla geometria del pezzo da rivestire.

L'Impatto della Temperatura

I processi CVD richiedono spesso temperature molto elevate per avviare le reazioni chimiche necessarie. Ciò può limitare i tipi di materiali che possono essere rivestiti, poiché il substrato stesso deve essere in grado di resistere al calore senza deformarsi o fondere.

Il PVD può essere tipicamente eseguito a temperature molto più basse, rendendolo adatto a una gamma più ampia di substrati, incluse plastiche e leghe sensibili al calore.

Geometria e Uniformità

La natura a linea di vista del PVD lo rende eccellente per rivestire superfici piane o geometrie semplici. Tuttavia, fatica a rivestire uniformemente pezzi tridimensionali complessi con superfici interne o caratteristiche nascoste.

Il CVD eccelle nel creare rivestimenti altamente uniformi (o "conformi") su pezzi con geometrie intricate e complesse. I gas reattivi possono penetrare piccole cavità e rivestire tutte le superfici in modo uniforme.

Purezza del Film e Adesione

Poiché il CVD "fa crescere" il film attraverso una reazione chimica, può produrre rivestimenti con purezza eccezionalmente elevata e forte adesione al substrato.

Anche i rivestimenti PVD sono ad alte prestazioni, ma il processo di legame fisico può talvolta comportare caratteristiche di adesione e densità del film diverse rispetto ai film legati chimicamente provenienti dal CVD.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo corretto richiede l'identificazione del risultato più critico per la tua applicazione specifica.

- Se la tua priorità principale è rivestire uniformemente una forma 3D complessa: il CVD è spesso la scelta superiore grazie alla sua deposizione basata su gas e non a linea di vista.

- Se la tua priorità principale è rivestire un materiale sensibile al calore: il PVD è il processo più adatto perché opera a temperature significativamente più basse.

- Se la tua priorità principale è depositare un'ampia gamma di materiali, incluse leghe specifiche: il PVD offre maggiore flessibilità nei materiali sorgente che possono essere vaporizzati fisicamente.

Comprendere la distinzione fondamentale tra un processo fisico e uno chimico è la chiave per selezionare la giusta tecnologia di rivestimento per il tuo obiettivo.

Tabella Riassuntiva:

| Fattore | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (vaporizzazione e condensazione) | Chimico (reazione e crescita dei gas) |

| Temperatura | Inferiore (adatto a materiali sensibili al calore) | Superiore (richiede substrati resistenti al calore) |

| Uniformità del Rivestimento | Linea di vista (migliore per forme piatte/semplici) | Multidirezionale (eccellente per pezzi 3D complessi) |

| Flessibilità del Materiale | Ampia gamma di materiali/leghe | Limitata dalla disponibilità di gas precursori |

| Adesione e Purezza | Forte legame fisico | Eccezionale legame chimico e elevata purezza |

Hai bisogno di una guida esperta per selezionare la giusta tecnologia di rivestimento per il tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori, fornendo soluzioni su misura per le tue esigenze di deposizione. Sia che tu abbia bisogno di PVD per materiali sensibili al calore o di CVD per geometrie complesse, la nostra esperienza garantisce prestazioni ed efficienza ottimali. Contatta oggi i nostri specialisti per discutere i requisiti specifici della tua applicazione!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD