La differenza fondamentale tra la deposizione chimica da fase vapore (CVD) e la deposizione fisica da fase vapore (PVD) risiede nel modo in cui il materiale di rivestimento raggiunge il substrato. Il CVD utilizza una reazione chimica, in cui i gas precursori si decompongono su una superficie riscaldata per formare un nuovo film solido. Al contrario, il PVD è un processo fisico che vaporizza un materiale sorgente solido o liquido e lo trasferisce su un substrato sottovuoto.

In sostanza, la scelta tra CVD e PVD è un compromesso tra processo e risultato. Il CVD offre una conformità e un'adesione del rivestimento superiori attraverso il legame chimico, ma è limitato dalle alte temperature. Il PVD opera a temperature più basse, rendendolo più versatile, ma la sua natura fisica e "a linea di vista" può portare a rivestimenti meno uniformi e legami più deboli.

Il Meccanismo Centrale: Reazione Chimica vs. Trasferimento Fisico

La caratteristica distintiva di ciascun processo ne determina i vantaggi, i limiti e le applicazioni ideali. Comprendere questa differenza fondamentale è la chiave per selezionare il metodo giusto.

Come Funziona il CVD: Costruire un Film dal Gas

Nel CVD, i gas precursori volatili vengono introdotti in una camera di reazione contenente il substrato.

Il substrato viene riscaldato, fornendo l'energia necessaria per innescare una reazione chimica. I gas si decompongono e reagiscono sulla superficie calda, "costruendo" un film sottile atomo per atomo.

Questo processo chimico crea un forte legame di tipo diffusivo man mano che il materiale di rivestimento si integra con lo strato superficiale del substrato.

Come Funziona il PVD: Trasferire il Solido al Film

Il PVD è un processo di trasferimento meccanico che avviene sottovuoto.

Un materiale sorgente solido (il "target") viene vaporizzato attraverso metodi come il riscaldamento (evaporazione) o il bombardamento con ioni (sputtering).

Queste particelle vaporizzate viaggiano quindi in linea retta attraverso la camera a vuoto e si condensano sul substrato più freddo, formando il rivestimento.

Differenziatori Chiave nell'Applicazione

La differenza nel meccanismo porta a distinzioni pratiche significative nel modo in cui questi rivestimenti vengono applicati e ciò che possono realizzare.

Conformità del Rivestimento: Il Problema della Linea di Vista

Il PVD è un processo a linea di vista. Poiché le particelle vaporizzate viaggiano in linea retta, qualsiasi area non direttamente esposta alla sorgente riceverà poco o nessun rivestimento. Ciò può comportare strati non uniformi su forme complesse.

Il CVD non è un processo a linea di vista. I gas precursori fluiscono e avvolgono l'intero substrato, reagendo su tutte le superfici esposte. Ciò conferisce al CVD un elevato "potere di penetrazione", consentendogli di produrre rivestimenti altamente uniformi su geometrie intricate, rientranze profonde e persino all'interno dei fori.

Temperatura del Processo: Il Fattore Decisivo per i Substrati

Il CVD richiede tipicamente temperature molto elevate per avviare le reazioni chimiche necessarie sulla superficie del substrato. Ciò limita il suo utilizzo a materiali che possono sopportare questo calore senza deformarsi o danneggiarsi.

Il PVD generalmente opera a temperature più basse. Poiché non si basa su una reazione chimica sul substrato, è adatto per rivestire una gamma molto più ampia di materiali, inclusi plastiche, leghe e compositi sensibili alla temperatura.

Un'eccezione è il CVD assistito da plasma (PACVD), che utilizza il plasma per generare molecole di gas reattive, consentendo al processo di avvenire a temperature molto più basse ed espandendo la sua compatibilità con i substrati.

Comprendere i Compromessi Pratici

Oltre alla scienza di base, diversi fattori operativi influenzano la scelta tra CVD e PVD.

Adesione e Forza del Legame

La reazione chimica del CVD crea un legame diffuso e covalente tra il rivestimento e il substrato, che è tipicamente molto più forte e durevole del legame creato dal PVD. I rivestimenti PVD aderiscono più meccanicamente.

Sicurezza e Manipolazione dei Materiali

Il CVD spesso coinvolge gas precursori volatili, tossici o corrosivi che richiedono protocolli di manipolazione e sicurezza specializzati. Il PVD è generalmente considerato un processo più pulito e sicuro poiché non si basa su questi precursori chimici pericolosi.

Economia e Velocità di Deposizione

Il CVD può spesso raggiungere velocità di deposizione molto elevate, rendendolo più economico per la produzione di rivestimenti spessi e durevoli. Il PVD, d'altra parte, può essere più facilmente automatizzato per la produzione ad alto volume di film più sottili.

Requisiti di Vuoto

Sebbene entrambi possano operare sottovuoto, il PVD richiede rigorosamente una camera a vuoto affinché avvenga il trasferimento fisico del materiale. Alcuni processi CVD, come il CVD a pressione atmosferica (APCVD), non richiedono affatto un vuoto, il che può semplificare le apparecchiature.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo corretto richiede l'allineamento delle sue caratteristiche intrinseche con il tuo obiettivo principale.

- Se la tua attenzione principale è il rivestimento uniforme di geometrie complesse: Il CVD è la scelta superiore grazie alla sua natura non a linea di vista.

- Se la tua attenzione principale è il rivestimento di substrati sensibili alla temperatura: Il PVD è la scelta necessaria per evitare danni da calore al materiale sottostante.

- Se la tua attenzione principale è ottenere la massima adesione e durata del rivestimento: Il legame di diffusione del CVD offre un vantaggio distinto.

- Se la tua attenzione principale è la semplicità del processo e la sicurezza dell'operatore: Il PVD evita i prodotti chimici precursori pericolosi comuni in molti processi CVD.

Comprendere questi principi fondamentali ti consente di selezionare la tecnologia di deposizione che meglio soddisfa i requisiti del tuo materiale, della tua geometria e delle tue prestazioni.

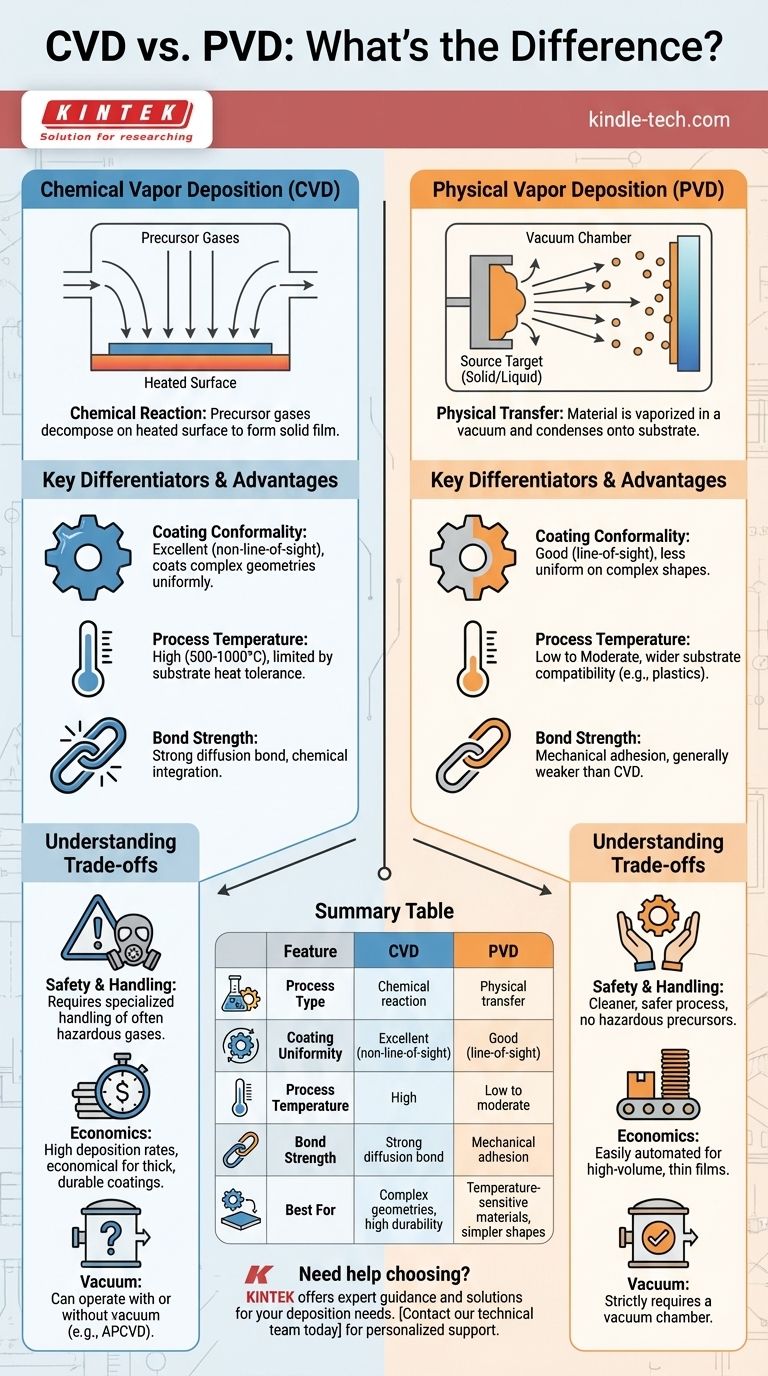

Tabella Riassuntiva:

| Caratteristica | CVD (Deposizione Chimica da Fase Vapore) | PVD (Deposizione Fisica da Fase Vapore) |

|---|---|---|

| Tipo di Processo | Reazione chimica | Trasferimento fisico |

| Uniformità del Rivestimento | Eccellente (non a linea di vista) | Buona (a linea di vista) |

| Temperatura del Processo | Alta (tipicamente 500-1000°C) | Bassa o moderata |

| Forza del Legame | Forte legame di diffusione | Adesione meccanica |

| Ideale per | Geometrie complesse, alta durabilità | Materiali sensibili alla temperatura, forme più semplici |

Ancora incerto se CVD o PVD sia giusto per la tua applicazione?

In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di deposizione. I nostri esperti possono aiutarti a:

- Determinare il processo di rivestimento ottimale per il tuo substrato e la tua geometria specifici

- Selezionare le attrezzature giuste per le tue esigenze di laboratorio

- Garantire che tu ottenga le prestazioni e la durata del rivestimento di cui hai bisogno

Lascia che ti aiutiamo a fare la scelta giusta per il tuo progetto. Contatta oggi il nostro team tecnico per una guida personalizzata e soluzioni su misura per le sfide uniche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto