In breve, la sinterizzazione laser può creare parti funzionali altamente complesse e durevoli che spesso sono impossibili da produrre con la produzione tradizionale. Questo processo di produzione additiva utilizza un laser per fondere materiale in polvere, tipicamente plastiche come il Nylon, in oggetti solidi, rendendolo ideale per tutto, dai prototipi avanzati e dispositivi medici personalizzati ai componenti aerospaziali per uso finale e ai beni di consumo.

Il vero valore della sinterizzazione laser selettiva (SLS) non risiede solo in ciò che può realizzare, ma in come elimina i vincoli di progettazione. La sua capacità di produrre parti intricate e autoportanti la rende la tecnologia di riferimento per i componenti funzionali dove complessità e durabilità sono fondamentali.

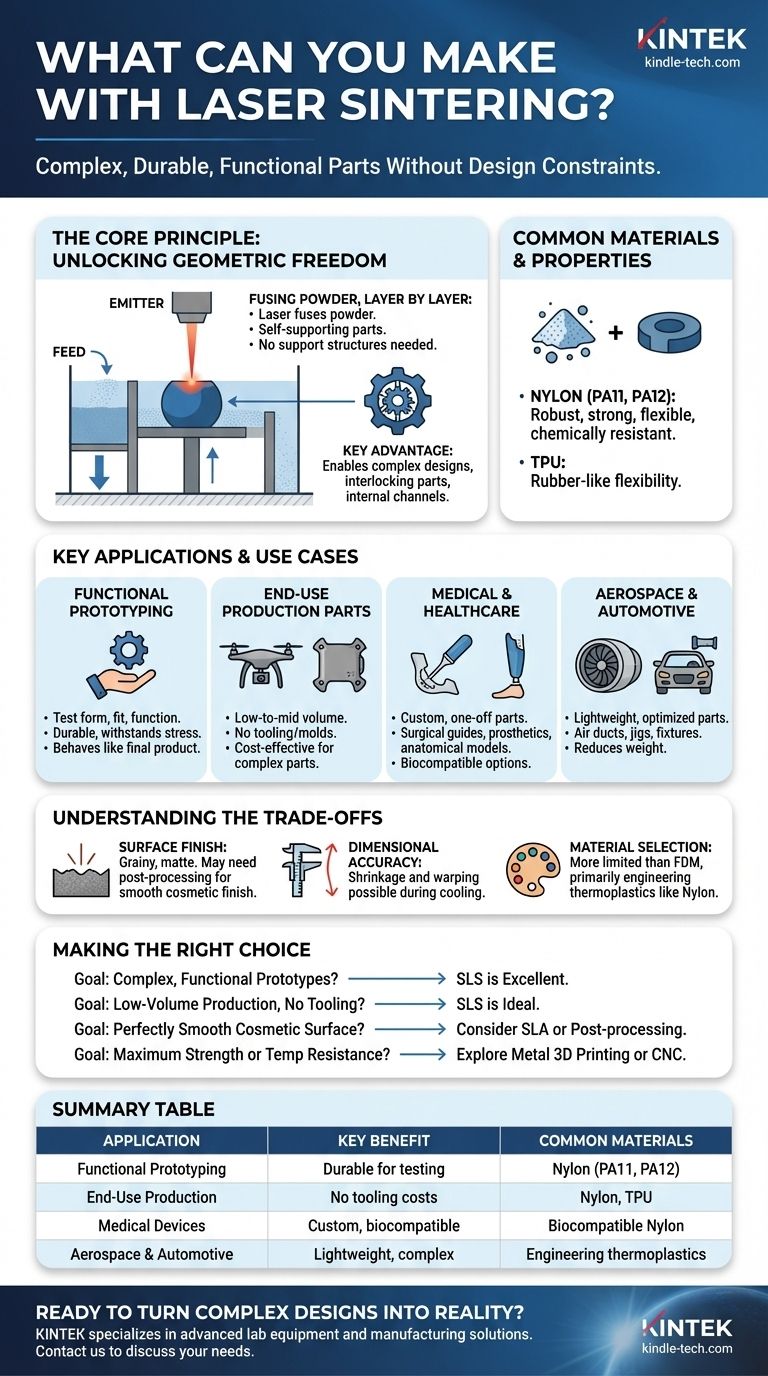

Il Principio Fondamentale: Sbloccare la Libertà Geometrica

La Sinterizzazione Laser Selettiva (SLS) è fondamentalmente diversa dagli altri metodi di produzione. Comprendere il suo processo principale rivela perché è così unicamente capace.

Come Funziona: Fusione di Polvere, Strato dopo Strato

Il processo inizia con un sottile strato di polvere polimerica steso su una piattaforma di costruzione. Un potente laser, guidato da un file CAD 3D, fonde e unisce selettivamente le particelle di polvere in una sezione trasversale specifica. La piattaforma si abbassa, viene applicato un nuovo strato di polvere e il processo si ripete fino a quando l'intero oggetto è formato.

Il Vantaggio Chiave: Parti Autoportanti

Il vantaggio più significativo della SLS è che la polvere non fusa che circonda l'oggetto agisce come una struttura di supporto naturale durante la costruzione. Ciò elimina la necessità di supporti dedicati e rimovibili richiesti da altri metodi di stampa 3D come FDM o SLA.

Questa natura autoportante consente la creazione di design incredibilmente complessi, come parti ad incastro, canali interni e parti annidate l'una nell'altra, tutte stampate in un'unica sessione.

Materiali Comuni e Loro Proprietà

Il materiale più comune per la SLS è il Nylon (PA11, PA12), un robusto tecnopolimero. Le parti realizzate in Nylon sono resistenti, hanno una buona resistenza chimica e offrono un certo grado di flessibilità, rendendole adatte per applicazioni reali. Altri materiali includono il TPU per una flessibilità simile alla gomma e compositi specializzati.

Applicazioni Chiave e Casi d'Uso

Grazie ai suoi vantaggi unici, la SLS non è solo uno strumento di prototipazione; è una tecnologia di produzione valida per una vasta gamma di settori.

Prototipazione Funzionale

La SLS è perfetta per creare prototipi che devono essere testati per forma, adattamento e funzione. A differenza dei modelli visivi fragili, le parti SLS sono abbastanza durevoli da resistere allo stress meccanico, consentendo agli ingegneri di convalidare i progetti con parti che si comportano come il prodotto finale.

Parti di Produzione per Uso Finale

Per le produzioni a basso-medio volume, la SLS è spesso più conveniente dello stampaggio a iniezione perché non richiede costosi attrezzaggi o stampi. Questo la rende ideale per custodie personalizzate, corpi di droni, componenti di macchine specializzate e altre parti finali complesse.

Medicina e Sanità

La capacità di creare parti personalizzate e uniche rende la SLS inestimabile in medicina. Le applicazioni includono guide chirurgiche specifiche per il paziente, protesi durevoli e modelli anatomici dettagliati per la pianificazione pre-operatoria. Sono disponibili gradi di Nylon biocompatibili per questi scopi.

Aerospaziale e Automobilistico

In questi settori, peso e complessità sono critici. La SLS viene utilizzata per produrre parti leggere e ottimizzate come condotti d'aria, componenti interni, maschere e attrezzature che sarebbero difficili o più pesanti se realizzate con metodi tradizionali.

Comprendere i Compromessi

Nessuna tecnologia è perfetta. Per utilizzare la SLS in modo efficace, è necessario comprenderne i limiti.

Caratteristiche della Finitura Superficiale

Le parti SLS hanno naturalmente una finitura superficiale granulosa e opaca a causa della natura della polvere fusa. Sebbene ciò sia accettabile per molte parti funzionali, le applicazioni che richiedono una superficie liscia e cosmetica richiederanno passaggi di post-elaborazione come la burattatura, la levigatura a vapore o la verniciatura.

Precisione Dimensionale e Raffreddamento

Sebbene generalmente precise, le parti SLS possono subire un certo ritiro e deformazione durante il raffreddamento. Questo deve essere considerato durante la fase di progettazione. Per componenti estremamente precisi, la lavorazione CNC potrebbe essere ancora una scelta migliore.

Selezione del Materiale

La gamma di materiali disponibili per la SLS è più limitata rispetto ad altri processi come la Modellazione a Deposizione Fusa (FDM). L'attenzione è principalmente sui tecnopolimeri come il Nylon.

Fare la Scelta Giusta per il Tuo Obiettivo

Utilizza queste linee guida per determinare se la SLS è la tecnologia corretta per le tue esigenze specifiche.

- Se il tuo obiettivo principale sono prototipi complessi e funzionali: la SLS è una scelta eccellente per creare parti durevoli che possono resistere a test reali.

- Se il tuo obiettivo principale è la produzione a basso volume senza costi di attrezzaggio: la SLS è ideale per la produzione efficiente di parti per uso finale geometricamente complesse.

- Se il tuo obiettivo principale è una superficie perfettamente liscia e cosmetica direttamente dalla macchina: dovresti considerare una tecnologia come la SLA (stereolitografia) o una significativa post-elaborazione per le parti SLS.

- Se il tuo obiettivo principale è la massima resistenza o l'estrema resistenza alle alte temperature: potresti dover esplorare la stampa 3D in metallo (DMLS/SLM) o la lavorazione CNC tradizionale.

In definitiva, la sinterizzazione laser ti consente di costruire l'inconcepibile, trasformando complessi design digitali in realtà robuste e funzionali.

Tabella Riepilogativa:

| Applicazione | Vantaggio Chiave | Materiali Comuni |

|---|---|---|

| Prototipazione Funzionale | Parti durevoli per test di forma, adattamento e funzione | Nylon (PA11, PA12) |

| Produzione per Uso Finale | Nessun costo di attrezzaggio per la produzione a basso volume | Nylon, TPU |

| Dispositivi Medici | Guide chirurgiche e protesi personalizzate | Nylon biocompatibile |

| Aerospaziale e Automobilistico | Componenti leggeri e complessi | Termoplastici ingegneristici |

Pronto a trasformare i tuoi complessi progetti in realtà durevoli e funzionali? KINTEK è specializzata in attrezzature di laboratorio avanzate e soluzioni di produzione, comprese le tecnologie di sinterizzazione laser. La nostra esperienza ti aiuta a creare di tutto, dai prototipi robusti alle parti di produzione per uso finale con precisione ed efficienza. Contattaci oggi per discutere come possiamo supportare le esigenze del tuo laboratorio o di produzione e dare vita ai tuoi progetti più impegnativi.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

Domande frequenti

- Cosa sono i sistemi di sputtering? Una guida alla deposizione di film sottili di alta qualità

- Perché i catalizzatori metallici sono essenziali per la creazione di grafene tramite il processo CVD? Sblocca la sintesi di grafene di alta qualità

- Cosa sono gli strumenti di deposizione chimica da fase vapore? Una guida ai sistemi CVD, PECVD e ICPCVD

- Come contribuisce una valvola a spillo al controllo del flusso del precursore in un sistema ALD? Verniciatura a Polvere di Precisione Spiegata

- Qual è uno svantaggio chiave della CVD? Alte temperature e manipolazione di sostanze chimiche pericolose

- Perché è preferibile utilizzare nanotubi di carbonio come catalizzatori nelle industrie chimiche? Massimizzare le prestazioni e l'efficienza catalitica

- Esiste un modo per produrre grafene in serie? Sblocca la produzione su scala industriale con la tecnologia CVD

- Perché vengono utilizzati sistemi a doppio plasma che combinano RF e ICP nella CVD del SiC? Ottenere una crescita precisa del film e bassi danni reticolari