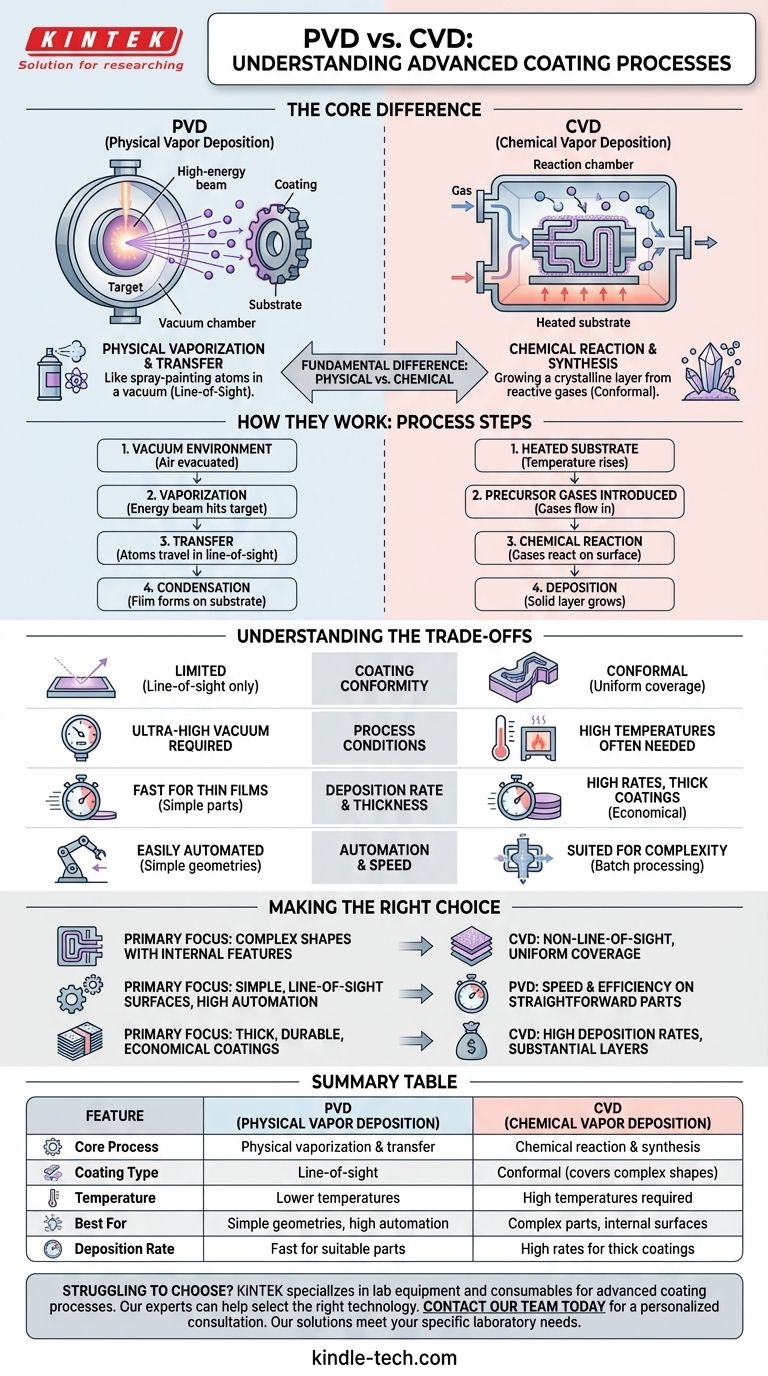

La differenza fondamentale è che la Deposizione Fisica da Vapore (PVD) è un processo fisico che vaporizza e deposita un materiale esistente su una superficie, mentre la Deposizione Chimica da Vapore (CVD) è un processo chimico che utilizza reazioni in fase gassosa per creare un nuovo materiale direttamente sulla superficie. Entrambe sono tecniche avanzate utilizzate per applicare rivestimenti molto sottili e ad alte prestazioni a utensili, stampi e altri componenti.

Il modo più semplice per pensare alla distinzione è che il PVD è come verniciare a spruzzo con atomi in un vuoto, mentre il CVD è come far crescere uno strato cristallino su una superficie da un gas reattivo. Questa differenza fondamentale determina quale processo è adatto per una data applicazione.

Come funziona la Deposizione Fisica da Vapore (PVD)

Il PVD comprende una serie di metodi di deposizione sotto vuoto utilizzati per produrre film sottili e rivestimenti. Il processo è fondamentalmente un trasferimento fisico di materiale da una sorgente a un substrato.

Il Principio Fondamentale: Vaporizzazione e Condensazione

Nel suo nucleo, il PVD prende un materiale sorgente solido o liquido (il "target") e lo trasforma in vapore. Questo vapore viaggia attraverso il vuoto e si condensa sulla parte che si desidera rivestire (il "substrato").

Le Fasi del Processo di Base

- Un substrato viene posizionato in una camera a vuoto e l'aria viene evacuata per creare un ambiente ad alto vuoto.

- Una fonte di alta energia, come un alimentatore ad alta tensione o un fascio focalizzato, viene puntata sul materiale target.

- Questa energia vaporizza gli atomi dal target, che poi viaggiano in linea retta attraverso la camera a vuoto.

- Gli atomi vaporizzati colpiscono il substrato più freddo e si condensano, formando un film sottile e saldamente legato sulla sua superficie.

Caratteristica Chiave: Deposizione a Linea di Vista

Poiché gli atomi vaporizzati viaggiano in linea retta, il PVD è un processo a linea di vista. Può rivestire solo le superfici che hanno un percorso diretto e senza ostacoli verso il materiale sorgente, simile a come una bomboletta spray può verniciare solo ciò su cui è puntata.

Come funziona la Deposizione Chimica da Vapore (CVD)

Il CVD crea un rivestimento attraverso un meccanismo fondamentalmente diverso. Invece di trasferire un materiale esistente, sintetizza il materiale di rivestimento direttamente sulla superficie del substrato attraverso una reazione chimica controllata.

Il Principio Fondamentale: Una Reazione Chimica Controllata

Il CVD comporta l'introduzione di uno o più gas precursori in una camera di reazione. Quando questi gas entrano in contatto con il substrato riscaldato, reagiscono e si decompongono, formando un materiale solido che si deposita sulla superficie.

Le Fasi del Processo di Base

- Il substrato viene posizionato all'interno di una camera di reazione e riscaldato a una temperatura specifica.

- I gas precursori volatili vengono introdotti nella camera.

- Il calore energizza i gas, facendoli reagire o decomporsi sul e attorno al substrato.

- Questa reazione chimica produce il materiale di rivestimento solido desiderato, che "cresce" sulla superficie del substrato.

- I sottoprodotti gassosi della reazione vengono scaricati dalla camera.

Caratteristica Chiave: Rivestimento Conforme

Poiché i gas precursori possono fluire e diffondersi in qualsiasi spazio aperto, il CVD non è limitato dalla linea di vista. Può rivestire uniformemente forme complesse, rientranze profonde, fori e superfici interne con un elevato "potere di penetrazione", risultando in uno strato altamente conforme.

Comprendere i Compromessi

La scelta tra PVD e CVD dipende interamente dai requisiti dell'applicazione, poiché i loro meccanismi distinti creano compromessi critici.

Conformità del Rivestimento

Il vantaggio principale del CVD è la sua capacità di creare un rivestimento uniforme su parti con geometrie complesse. Il PVD ha difficoltà in questo, spesso lasciando canali interni o il lato posteriore delle caratteristiche non rivestiti.

Condizioni di Processo

Il PVD tipicamente richiede un vuoto ultra-elevato per consentire agli atomi di viaggiare liberamente. Il CVD non richiede sempre questo livello di vuoto, ma opera spesso a temperature molto elevate per guidare le reazioni chimiche.

Velocità di Deposizione e Spessore

Il CVD può spesso raggiungere elevate velocità di deposizione ed è ben adatto per produrre rivestimenti molto spessi in modo economico. Sebbene il PVD possa essere molto veloce per determinate applicazioni, il CVD è spesso il metodo preferito per costruire strati di rivestimento sostanziali.

Automazione e Velocità

Per componenti più semplici, a linea di vista, i processi PVD possono talvolta essere più veloci e più facilmente automatizzati rispetto alle loro controparti CVD, rendendoli altamente efficienti per la produzione ad alto volume di parti adatte.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere il meccanismo centrale di ciascun processo è la chiave per selezionare quello corretto per il tuo obiettivo tecnico.

- Se la tua attenzione principale è rivestire forme complesse con caratteristiche interne: Il CVD è la scelta superiore grazie alla sua deposizione non a linea di vista, che garantisce una copertura completa e uniforme.

- Se la tua attenzione principale è rivestire superfici semplici, a linea di vista, e richiede un'elevata automazione: Il PVD è spesso preferito per la sua velocità ed efficienza su componenti con geometrie semplici.

- Se la tua attenzione principale è creare rivestimenti spessi, durevoli ed economici: Il CVD ha frequentemente un vantaggio grazie alle sue elevate velocità di deposizione e alla capacità di costruire strati di materiale sostanziali.

In definitiva, la scelta della giusta tecnologia di deposizione dipende da una chiara comprensione della geometria del tuo componente e delle proprietà del rivestimento desiderate.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo Centrale | Vaporizzazione fisica e trasferimento | Reazione chimica e sintesi |

| Tipo di Rivestimento | A linea di vista | Conforme (copre forme complesse) |

| Temperatura | Temperature più basse | Temperature elevate richieste |

| Ideale per | Geometrie semplici, alta automazione | Parti complesse, superfici interne |

| Velocità di Deposizione | Veloce per parti adatte | Alte velocità per rivestimenti spessi |

Hai difficoltà a scegliere tra PVD e CVD per la tua applicazione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi di rivestimento avanzati. I nostri esperti possono aiutarti a selezionare la tecnologia giusta per migliorare le prestazioni del tuo componente, aumentarne la durata e ottimizzare l'efficienza della tua produzione. Contatta oggi il nostro team per una consulenza personalizzata e scopri come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto