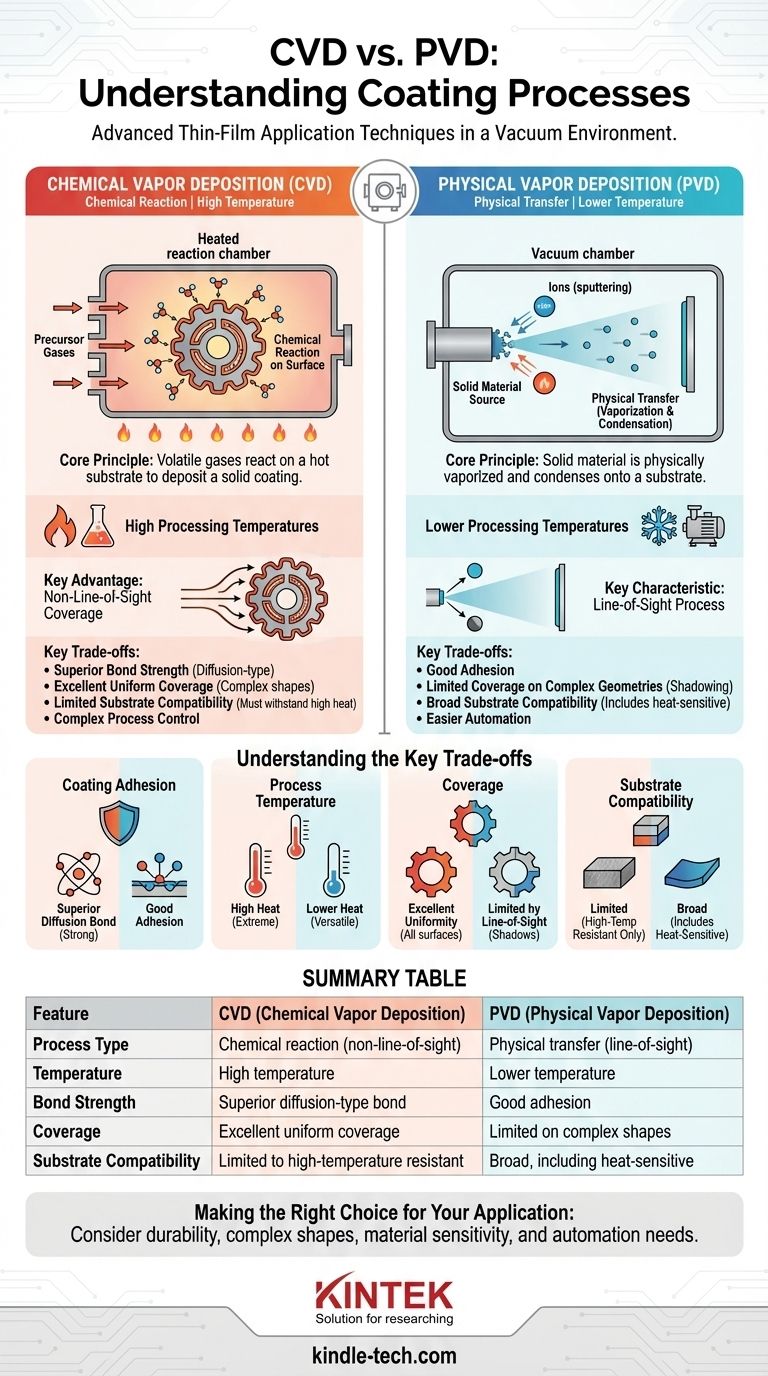

In sostanza, la Deposizione Chimica da Fase Vapore (CVD) e la Deposizione Fisica da Fase Vapore (PVD) sono processi avanzati utilizzati per applicare un rivestimento molto sottile e ad alte prestazioni su un substrato. Entrambe le tecniche operano in un ambiente sottovuoto per depositare materiale strato per strato, ma raggiungono questo obiettivo attraverso meccanismi fondamentalmente diversi. La PVD trasferisce fisicamente un materiale solido in uno stato di vapore per rivestire un pezzo, mentre la CVD utilizza reazioni chimiche tra gas precursori per creare e depositare il materiale di rivestimento.

La distinzione critica tra questi metodi risiede nei loro compromessi. La CVD offre un legame più forte e una copertura superiore su forme complesse grazie alla sua natura ad alta temperatura e basata su reazioni chimiche. La PVD opera a temperature più basse, rendendola più versatile per una gamma più ampia di materiali, ma il suo processo fisico, a linea di vista, può limitare la copertura su geometrie intricate.

Come funziona la Deposizione Fisica da Fase Vapore (PVD)

Il Principio Fondamentale: Trasferimento Fisico

La PVD è un processo "a linea di vista" in cui un materiale di rivestimento solido viene vaporizzato con mezzi fisici, viaggia attraverso una camera a vuoto e si condensa sul substrato come un film sottile. Pensatela come una forma di verniciatura a spruzzo a livello atomico.

Metodi PVD Chiave

La vaporizzazione del materiale sorgente è tipicamente ottenuta attraverso metodi come lo sputtering, dove il materiale viene bombardato con ioni, o attraverso l'evaporazione utilizzando calore elevato. Altri metodi includono l'ion plating e l'ion implantation.

L'Ambiente Operativo

I processi PVD sono condotti sotto un alto vuoto e a temperature relativamente basse. Questo rende la PVD adatta a una vasta gamma di substrati, inclusi materiali che non possono sopportare alte temperature.

Come funziona la Deposizione Chimica da Fase Vapore (CVD)

Il Principio Fondamentale: Reazione Chimica

Nella CVD, il substrato viene posto in una camera di reazione ed esposto a uno o più gas precursori volatili. Questi gas si decompongono o reagiscono sulla superficie calda del substrato, lasciando dietro di sé il materiale di rivestimento solido desiderato.

Il Vantaggio della Fase Gassosa

Poiché il processo si basa sui gas, la CVD non è un processo a linea di vista. I gas precursori possono fluire all'interno e intorno a forme complesse, risultando in un rivestimento altamente uniforme e consistente, anche su superfici interne intricate.

L'Ambiente Operativo

La CVD richiede temperature di processo molto elevate per avviare le reazioni chimiche necessarie sulla superficie del substrato. Questo calore elevato è una caratteristica distintiva e una limitazione primaria del processo.

Comprendere i Compromessi Chiave

Adesione e Legame del Rivestimento

Le alte temperature del processo CVD promuovono la formazione di un legame di tipo diffusione tra il rivestimento e il substrato. Questo legame è eccezionalmente forte e generalmente più durevole del legame creato dalla PVD.

Temperatura del Processo e Compatibilità del Substrato

Questa è la differenza più significativa. Il calore elevato della CVD ne limita l'uso a substrati che possono sopportare temperature estreme senza deformarsi o alterare le loro proprietà. L'operazione a temperatura più bassa della PVD offre una flessibilità molto maggiore ed è compatibile con materiali sensibili al calore.

Copertura su Forme Complesse

La CVD eccelle nel rivestire geometrie complesse in modo uniforme grazie alla sua natura basata su gas e non a linea di vista. La PVD, essendo un processo a linea di vista, può avere difficoltà a rivestire aree in ombra o caratteristiche interne intricate senza una complessa rotazione del pezzo.

Automazione e Controllo del Processo

I rivestimenti PVD possono spesso essere più facilmente automatizzati rispetto alle complessità della gestione dei gas precursori e delle alte temperature coinvolte in molti processi CVD, rendendola una scelta favorevole per alcuni ambienti di produzione ad alto volume.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la scelta tra PVD e CVD dipende interamente dai requisiti specifici del tuo componente e dalle esigenze operative.

- Se il tuo obiettivo principale è la massima durabilità e il rivestimento di superfici interne complesse: la CVD è la scelta superiore, a condizione che il materiale del tuo substrato possa tollerare le alte temperature di processo.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili alla temperatura o l'automazione del processo: la PVD è la soluzione chiara grazie alla sua operazione a bassa temperatura e alla sua versatilità.

- Se il tuo obiettivo principale è un equilibrio tra prestazioni e compatibilità dei materiali su una forma semplice: entrambi i processi possono essere validi e la decisione dipenderà dal materiale di rivestimento specifico e dalle considerazioni sui costi.

Comprendere queste differenze fondamentali è la chiave per selezionare il processo ideale per i tuoi obiettivi ingegneristici.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Fase Vapore) | CVD (Deposizione Chimica da Fase Vapore) |

|---|---|---|

| Tipo di Processo | Trasferimento fisico (a linea di vista) | Reazione chimica (non a linea di vista) |

| Temperatura | Temperatura più bassa | Alta temperatura |

| Forza di Legame | Buona adesione | Legame di tipo diffusione superiore |

| Copertura | Limitata su forme complesse | Eccellente copertura uniforme |

| Compatibilità del Substrato | Ampia, inclusi materiali sensibili al calore | Limitata a materiali resistenti alle alte temperature |

Non sei ancora sicuro di quale processo di rivestimento sia adatto alle esigenze del tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo avanzati per applicazioni CVD e PVD. I nostri esperti possono aiutarti a selezionare la soluzione ideale per i tuoi materiali di substrato specifici e i requisiti di prestazione. Contattaci oggi per discutere come le nostre tecnologie di rivestimento possono migliorare i tuoi risultati di ricerca e sviluppo!

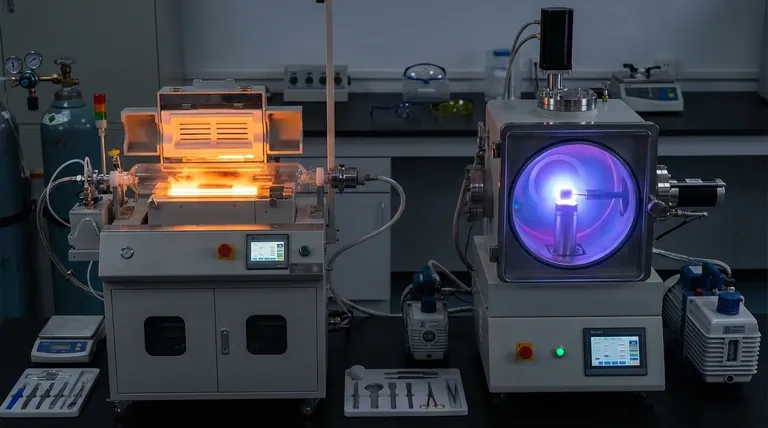

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- In che modo i nanotubi influenzano l'ambiente? Bilanciare la bassa impronta di carbonio con i rischi ecologici

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione