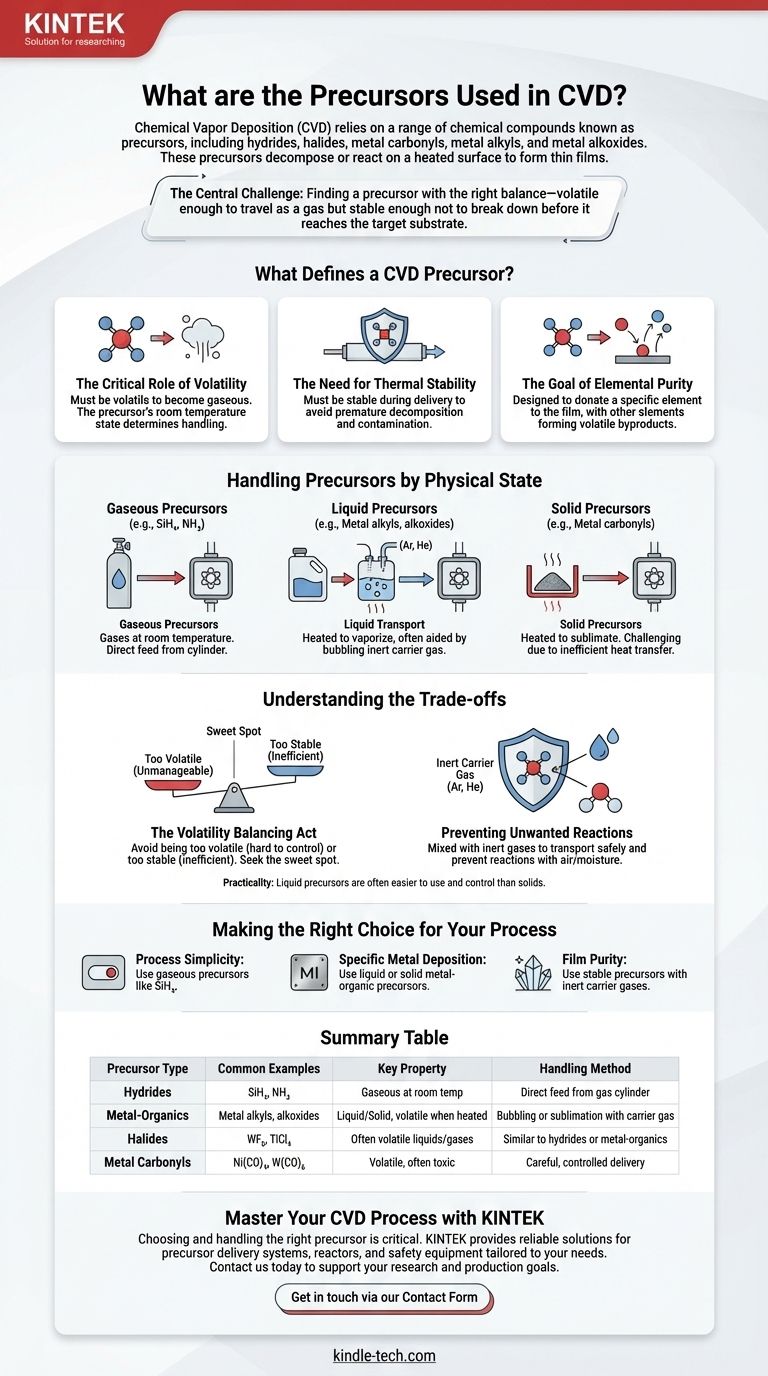

In sintesi, la deposizione chimica da fase vapore (CVD) si basa su una gamma di composti chimici noti come precursori, che includono categorie come idruri (es. SiH₄, NH₃), alogenuri, metallo-carbonili, metallo-alchili e metallo-alcossidi. Questi precursori sono i materiali di partenza che si decompongono o reagiscono su una superficie riscaldata per formare il film sottile desiderato.

La sfida centrale nel CVD non è solo trovare una sostanza chimica che contenga l'elemento che si desidera depositare, ma trovare un precursore con il giusto equilibrio di proprietà. Il precursore ideale deve essere sufficientemente volatile per viaggiare come gas, ma sufficientemente stabile da non decomporsi prima di raggiungere il substrato target.

Cosa definisce un precursore CVD?

Per capire perché vengono utilizzate sostanze chimiche specifiche nel CVD, dobbiamo esaminare le proprietà fondamentali richieste per trasportare con successo un materiale e depositarlo come film di alta qualità.

Il ruolo critico della volatilità

Un precursore deve essere volatile, il che significa che può essere facilmente convertito in stato gassoso. Questo è un requisito non negoziabile, poiché il "vapore" nella deposizione chimica da fase vapore si riferisce al precursore gassoso.

Lo stato fisico del precursore a temperatura ambiente — solido, liquido o gas — determina come viene gestito per raggiungere questa fase vapore.

La necessità di stabilità termica

Sebbene un precursore debba essere volatile, deve anche essere sufficientemente stabile per essere consegnato alla camera del reattore senza decomporsi prematuramente.

Se il composto si rompe nelle linee di alimentazione, può causare contaminazione e non raggiungerà mai il substrato per formare il film previsto.

L'obiettivo della purezza elementare

Un precursore efficace è progettato per donare un singolo elemento specifico al film.

Altri elementi all'interno della molecola precursore sono ingegnerizzati per formare sottoprodotti volatili durante la reazione. Questi sottoprodotti vengono poi espulsi dalla camera, lasciando dietro di sé un film puro o quasi puro.

Gestione dei precursori in base allo stato fisico

Il metodo per introdurre il precursore nel reattore CVD dipende interamente dal suo stato naturale.

Precursori gassosi

I precursori che sono gas a temperatura ambiente sono i più semplici da gestire. Possono essere controllati con precisione e alimentati direttamente nel reattore da una bombola a condizioni di pressione normali.

Precursori liquidi

I precursori liquidi richiedono un passaggio aggiuntivo. Devono essere riscaldati per generare un vapore, un processo spesso facilitato facendo gorgogliare un gas inerte di trasporto (come argon o elio) attraverso il liquido. Questa miscela di gas viene quindi trasportata al reattore.

Precursori solidi

I precursori solidi presentano le sfide di gestione più significative. Devono essere riscaldati per sublimare (trasformarsi direttamente in gas), ma questo è spesso inefficiente a causa della loro minore superficie e del cattivo trasferimento di calore rispetto ai liquidi.

Comprendere i compromessi

La selezione e l'uso di un precursore implicano il bilanciamento di proprietà concorrenti e la gestione dei rischi potenziali. Non comprendere questi compromessi porta a una scarsa qualità del film e a fallimenti nelle esecuzioni di deposizione.

L'atto di bilanciamento della volatilità

Un precursore non può essere *troppo* volatile. Se evapora troppo facilmente, può essere difficile da immagazzinare e controllare. Il materiale potrebbe evaporare prima ancora di poter essere consegnato correttamente alla camera a vuoto.

L'obiettivo è un "punto ottimale": sufficientemente volatile da vaporizzare in condizioni controllate, ma non così volatile da diventare ingestibile.

Prevenire reazioni indesiderate

I precursori possono essere sensibili e possono reagire con aria o umidità, portando a degradazione e contaminazione.

Per prevenire ciò, sono spesso miscelati con gas inerti di trasporto come argon (Ar) o elio (He). Questi gas trasportano in sicurezza il vapore precursore al substrato senza partecipare a reazioni collaterali indesiderate come l'ossidazione.

La praticità del liquido rispetto al solido

Sebbene entrambi richiedano riscaldamento, i precursori liquidi sono generalmente considerati più facili da usare rispetto ai solidi. La loro capacità di fluire consente una vaporizzazione più costante e una migliore gestione termica, portando a un controllo del processo più ripetibile.

Fare la scelta giusta per il tuo processo

La scelta della strategia di gestione del precursore è dettata dal materiale che è necessario depositare e dalla complessità che si è disposti a gestire.

- Se la tua attenzione principale è la semplicità del processo: I precursori gassosi come il silano (SiH₄) sono i più semplici poiché richiedono una preparazione minima.

- Se devi depositare un metallo specifico: Probabilmente utilizzerai un precursore metallo-organico liquido o solido, che richiede un sistema di riscaldamento e di alimentazione del vapore attentamente progettato.

- Se la tua attenzione principale è la purezza del film: Devi utilizzare un precursore stabile e un gas inerte di trasporto per prevenire la degradazione e garantire che solo la reazione desiderata avvenga sul substrato.

In definitiva, selezionare il precursore giusto e padroneggiare la sua erogazione è fondamentale per controllare la qualità e le proprietà del film depositato finale.

Tabella riassuntiva:

| Tipo di Precursore | Esempi Comuni | Proprietà Chiave | Metodo di Gestione |

|---|---|---|---|

| Idruri | SiH₄, NH₃ | Gassoso a temperatura ambiente | Alimentazione diretta dalla bombola del gas |

| Metallo-Organici | Metallo alchili, alcossidi | Liquido o solido, volatile se riscaldato | Gorgogliamento o sublimazione con gas di trasporto |

| Alogenuri | WF₆, TiCl₄ | Spesso liquidi volatili o gas | Simile agli idruri o ai metallo-organici |

| Metallo Carbonili | Ni(CO)₄, W(CO)₆ | Volatile, ma spesso tossico | Richiede un'erogazione attenta e controllata |

Padroneggia il tuo processo CVD con KINTEK

Scegliere e gestire il precursore giusto è fondamentale per ottenere film sottili uniformi e di alta purezza. Sia che tu stia lavorando con precursori gassosi, liquidi o solidi, l'esperienza di KINTEK nelle attrezzature da laboratorio e nei materiali di consumo può aiutarti a ottimizzare il tuo processo di deposizione.

Forniamo soluzioni affidabili per sistemi di erogazione dei precursori, reattori e apparecchiature di sicurezza su misura per le esigenze specifiche del tuo laboratorio. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione.

Contattaci tramite il nostro Modulo di Contatto per parlare con un esperto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili