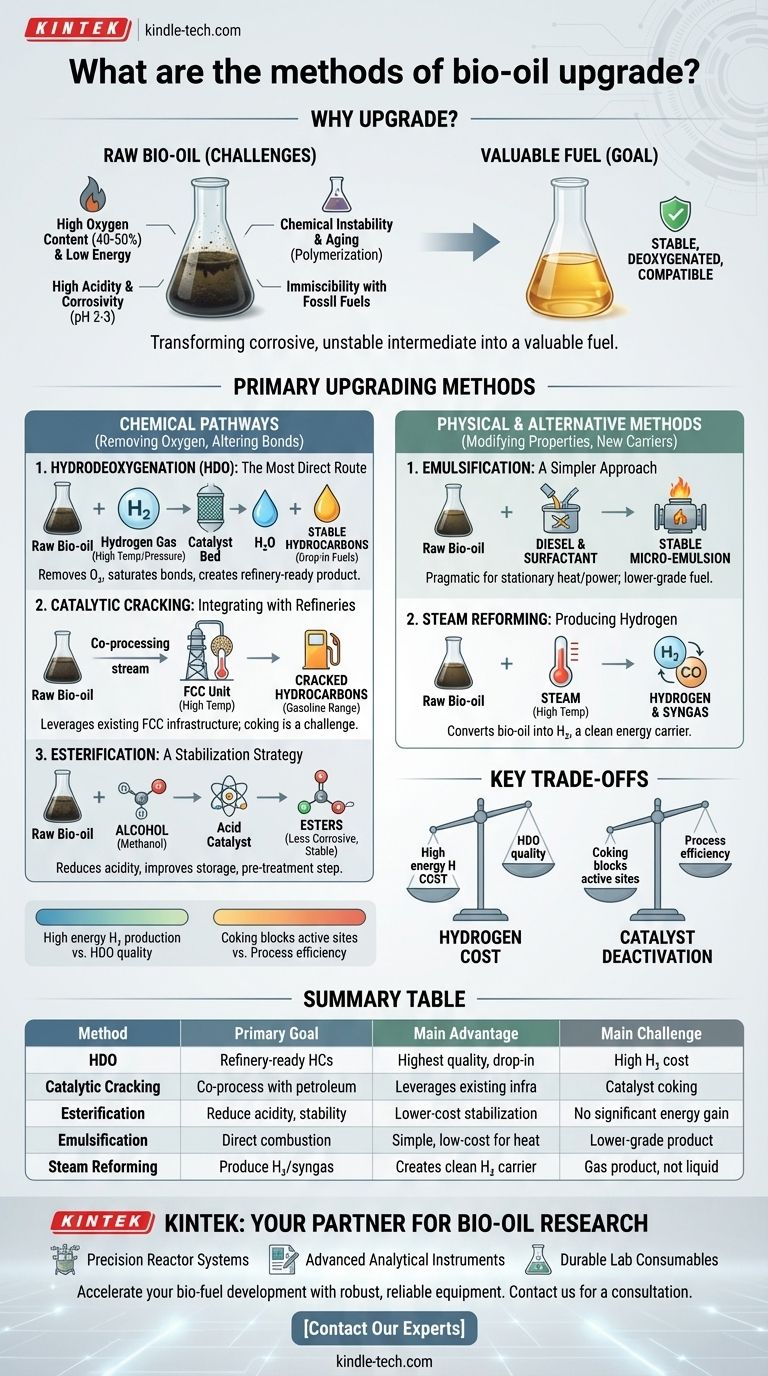

L'aggiornamento del bio-olio grezzo non è un'opzione, ma una necessità per trasformarlo da intermedio corrosivo e instabile in combustibile o materia prima chimica di valore. I metodi principali per raggiungere questo obiettivo sono processi chimici come l'idrodeossigenazione (HDO) e il cracking catalitico, che rimuovono l'ossigeno e creano idrocarburi stabili, e metodi fisici come l'emulsificazione, che lo preparano per la combustione diretta.

La sfida principale con il bio-olio grezzo è il suo alto contenuto di ossigeno e acqua, che lo rende acido, instabile e immiscibile con i combustibili convenzionali. Pertanto, ogni metodo di aggiornamento è fondamentalmente una strategia per la deossigenazione e la stabilizzazione al fine di aumentarne il valore e la compatibilità con l'infrastruttura energetica esistente.

Perché il Bio-olio Grezzo Richiede l'Aggiornamento

Il bio-olio grezzo, prodotto dalla pirolisi rapida della biomassa, è una miscela complessa di acqua, carbone e centinaia di composti organici ossigenati. Questa composizione unica presenta diverse sfide tecniche significative che devono essere superate prima che possa essere ampiamente utilizzato.

Alto Contenuto di Ossigeno e Basso Potere Calorifico

Il contenuto di ossigeno del bio-olio grezzo può arrivare fino al 40-50% in peso. Questa è la causa principale del suo basso potere calorifico, che è tipicamente la metà di quello del petrolio greggio convenzionale. L'aggiornamento mira a rimuovere questo ossigeno, aumentando così la densità energetica del prodotto finale.

Instabilità Chimica e Invecchiamento

Il bio-olio è termicamente instabile. Nel tempo, o se riscaldato, i suoi componenti reattivi (come aldeidi e chetoni) polimerizzano, portando a un significativo aumento della viscosità. Questo processo di "invecchiamento" può trasformare l'olio liquido in un fango solido, creando grossi problemi per lo stoccaggio e il trasporto.

Elevata Acidità e Corrosività

La presenza di acidi organici, principalmente acido acetico e formico, rende il bio-olio grezzo altamente acido (pH 2-3). Questo livello di acidità lo rende corrosivo per i materiali da costruzione standard come l'acciaio al carbonio, richiedendo attrezzature specializzate e più costose per la movimentazione e la lavorazione.

Immiscibilità con i Combustibili Fossili

La natura altamente polare del bio-olio, dovuta al suo elevato contenuto di ossigeno e acqua, lo rende immiscibile con combustibili idrocarburici apolari come benzina e diesel. Ciò impedisce che venga facilmente miscelato e co-processato nelle raffinerie petrolifere tradizionali senza pre-trattamento.

Principali Percorsi di Aggiornamento Chimico

L'aggiornamento chimico comporta la rottura e la formazione di legami chimici per alterare fondamentalmente la composizione del bio-olio, principalmente rimuovendo l'ossigeno.

Idrodeossigenazione (HDO): Il Percorso Più Diretto

L'Idrodeossigenazione (HDO), nota anche come idrotrattamento, è il metodo di aggiornamento più studiato ed efficace. Il bio-olio viene fatto reagire con idrogeno gassoso ad alte temperature (300-400°C) e pressioni su un catalizzatore.

Il processo rimuove l'ossigeno sotto forma di acqua, satura i doppi legami e crea un prodotto stabile e ricco di idrocarburi. L'olio risultante ha un potere calorifico molto più elevato e assomiglia alle frazioni di petrolio greggio convenzionale, rendendolo adatto per un'ulteriore raffinazione in combustibili "drop-in".

Cracking Catalitico: Integrazione con le Raffinerie

Questo approccio prevede l'introduzione del bio-olio in un Cracker Catalitico a Letto Fluido (FCC), un'unità standard nella maggior parte delle raffinerie petrolifere. Le alte temperature e il catalizzatore nell'unità FCC spezzano le grandi molecole ossigenate in idrocarburi più piccoli e di maggior valore, nell'intervallo della benzina.

Una strategia comune è il co-processing, in cui un piccolo flusso di bio-olio viene alimentato nell'FCC insieme al flusso principale di gasolio petrolifero. Questo sfrutta infrastrutture esistenti del valore di miliardi di dollari, ma pone sfide significative legate alla disattivazione del catalizzatore e alla formazione di coke.

Esterificazione: Una Strategia di Stabilizzazione

L'Esterificazione mira specificamente agli acidi carbossilici corrosivi presenti nel bio-olio. Facendo reagire l'olio con un alcol (come metanolo o etanolo) in presenza di un catalizzatore acido, gli acidi organici vengono convertiti in esteri meno corrosivi e più stabili.

Questo metodo migliora principalmente la stabilità di stoccaggio e riduce l'acidità del bio-olio. Tuttavia, non aumenta significativamente il potere calorifico, quindi è spesso considerato una fase di pre-trattamento piuttosto che una soluzione di aggiornamento completa.

Metodi Fisici e Alternativi

Questi metodi modificano le proprietà fisiche del bio-olio o lo convertono in vettori energetici completamente diversi, spesso con minori investimenti di capitale.

Emulsificazione: Un Approccio Più Semplice per la Combustione

L'Emulsificazione è un processo di miscelazione fisica. Il bio-olio viene miscelato con un combustibile idrocarburico (tipicamente diesel) e un tensioattivo per creare una micro-emulsione stabile.

Ciò consente di bruciare il bio-olio in motori diesel, forni o caldaie esistenti con modifiche minime. È un percorso pragmatico e a basso costo per utilizzare il bio-olio per la generazione di calore ed energia stazionaria, ma non produce un combustibile per trasporti di alta qualità.

Steam Reforming: Produzione di Idrogeno Invece di Combustibile

Invece di convertire il bio-olio in combustibile liquido, lo steam reforming lo utilizza come materia prima per produrre idrogeno o syngas (una miscela di idrogeno e monossido di carbonio).

In questo processo ad alta temperatura, il bio-olio reagisce con il vapore per produrre un prodotto gassoso. Ciò posiziona il bio-olio non come un sostituto diretto del combustibile, ma come una fonte rinnovabile per la produzione di idrogeno, un prodotto chimico industriale critico e un vettore di energia pulita.

Comprendere i Compromessi

Nessun metodo di aggiornamento è perfetto; ognuno comporta un equilibrio tra efficacia, costo e complessità.

Il Dilemma dell'Idrogeno

L'HDO è altamente efficace ma si basa su grandi quantità di idrogeno ad alta pressione. La produzione di questo idrogeno richiede molta energia ed è costosa, rappresentando un costo operativo maggiore e un potenziale collo di bottiglia per la fattibilità economica del processo.

Disattivazione del Catalizzatore e Coke

Il bio-olio è notoriamente duro per i catalizzatori. La sua tendenza a polimerizzare crea coke, un solido carbonaceo che si deposita sulla superficie del catalizzatore, bloccando i siti attivi e riducendone l'efficacia. Questa rapida disattivazione è un ostacolo tecnico primario, specialmente per il cracking catalitico.

Complessità del Processo rispetto alla Qualità del Prodotto

Esiste una relazione diretta tra l'intensità del processo di aggiornamento e la qualità del prodotto finale. Metodi più blandi e meno costosi come l'esterificazione o l'emulsificazione producono un prodotto di qualità inferiore con applicazioni limitate. Al contrario, processi ad alta intensità di capitale come l'HDO producono un combustibile idrocarburico di alta qualità e fungibile.

Abbinare il Metodo all'Obiettivo

La strategia di aggiornamento ottimale è dettata interamente dai requisiti del prodotto finale e dai vincoli operativi.

- Se il tuo obiettivo principale è produrre combustibili per trasporti drop-in: L'HDO è il percorso più diretto per creare un prodotto idrocarburico di alta qualità, pronto per la raffinazione, sebbene comporti costi di capitale e operativi elevati.

- Se il tuo obiettivo principale è sfruttare l'infrastruttura di raffinazione esistente: Il co-processing in un'unità FCC offre un percorso interessante per l'integrazione, ma è ancora necessaria una ricerca significativa per superare le sfide legate alla formazione di coke e alla stabilità del catalizzatore.

- Se il tuo obiettivo principale è stabilizzare il bio-olio per lo stoccaggio o l'uso locale: L'esterificazione fornisce un metodo mirato e a basso costo per ridurre la corrosività e impedire il degrado dell'olio durante il trasporto o lo stoccaggio.

- Se il tuo obiettivo principale è l'uso immediato in motori o caldaie stazionarie: L'emulsificazione offre la soluzione più pragmatica ed economica per utilizzare il bio-olio come sostituto del combustibile per riscaldamento o diesel nelle applicazioni di energia stazionaria.

In definitiva, la scelta della giusta strategia di aggiornamento del bio-olio dipende da una valutazione lucida dei requisiti del prodotto finale, dell'infrastruttura disponibile e dei vincoli economici.

Tabella Riassuntiva:

| Metodo | Processo Chiave | Obiettivo Principale | Vantaggio Principale | Sfida Principale |

|---|---|---|---|---|

| Idrodeossigenazione (HDO) | H₂ ad alta pressione con catalizzatore | Produrre idrocarburi pronti per la raffinazione | Massima qualità, potenziale di combustibile drop-in | Elevato consumo di idrogeno e costi |

| Cracking Catalitico | Cracking in unità FCC con catalizzatore | Co-processare con flussi di petrolio | Sfrutta l'infrastruttura di raffinazione esistente | Disattivazione del catalizzatore dovuta al coke |

| Esterificazione | Reazione con alcol e catalizzatore | Ridurre l'acidità e migliorare la stabilità | Stabilizzazione a basso costo | Non aumenta significativamente il valore energetico |

| Emulsificazione | Miscelazione con diesel e tensioattivo | Abilitare la combustione diretta in motori/caldaie | Semplice, basso costo per calore/energia | Prodotto di qualità inferiore, non per combustibile da trasporto |

| Steam Reforming | Reazione con vapore ad alta temperatura | Produrre idrogeno/syngas | Crea un vettore di energia pulita (H₂) | Sposta il prodotto da combustibile liquido a gas |

Pronto ad Aggiornare il Tuo Processo di Bio-olio?

Navigare nelle complessità dell'aggiornamento del bio-olio richiede attrezzature robuste e affidabili. Sia che tu stia sviluppando un nuovo processo catalitico o scalando uno esistente, KINTEK è il tuo partner di fiducia per soluzioni di laboratorio ad alte prestazioni.

Forniamo gli strumenti di cui hai bisogno per avere successo:

- Sistemi di Reattori di Precisione per esperimenti di idrodeossigenazione (HDO) e cracking catalitico.

- Strumenti Analitici Avanzati per monitorare la qualità del prodotto e le prestazioni del catalizzatore.

- Consumabili da Laboratorio Durevoli progettati per gestire la natura corrosiva del bio-olio grezzo.

Collaborando con KINTEK, ottieni accesso a attrezzature che migliorano l'efficienza e l'accuratezza della tua ricerca, aiutandoti a superare più rapidamente sfide come la disattivazione del catalizzatore e l'ottimizzazione del processo.

Discutiamo come le nostre attrezzature da laboratorio specializzate possono accelerare il tuo sviluppo di biocarburanti. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Stampo a pressa anti-crepa per uso di laboratorio

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Qual è la differenza tra un evaporatore a film ascendente e uno a film discendente? Scegli il sistema giusto per il tuo processo

- Quali sono i diversi tipi di frame nella compressione? Una guida ai frame I, P e B

- Cos'è la pirolisi a lotti? Un processo "start-stop" per una conversione flessibile dei rifiuti

- In che modo il trattamento termico influisce sul materiale? Trasforma le proprietà per prestazioni superiori

- Quale intervallo di temperatura mantengono i congelatori a bassissima temperatura? Lo standard di -80°C per l'integrità dei campioni

- Perché è necessario uno shaker termostatico per la SSF di solidi di lolla di riso? Massimizza la tua resa di etanolo con un'agitazione di precisione

- Qual è il miglior solvente per l'estrazione di cannabis? Trova la scelta ideale per i tuoi obiettivi di prodotto

- Qual è la temperatura più alta che può raggiungere un forno? Esplorare i limiti da oltre 3.000°C alla vostra applicazione