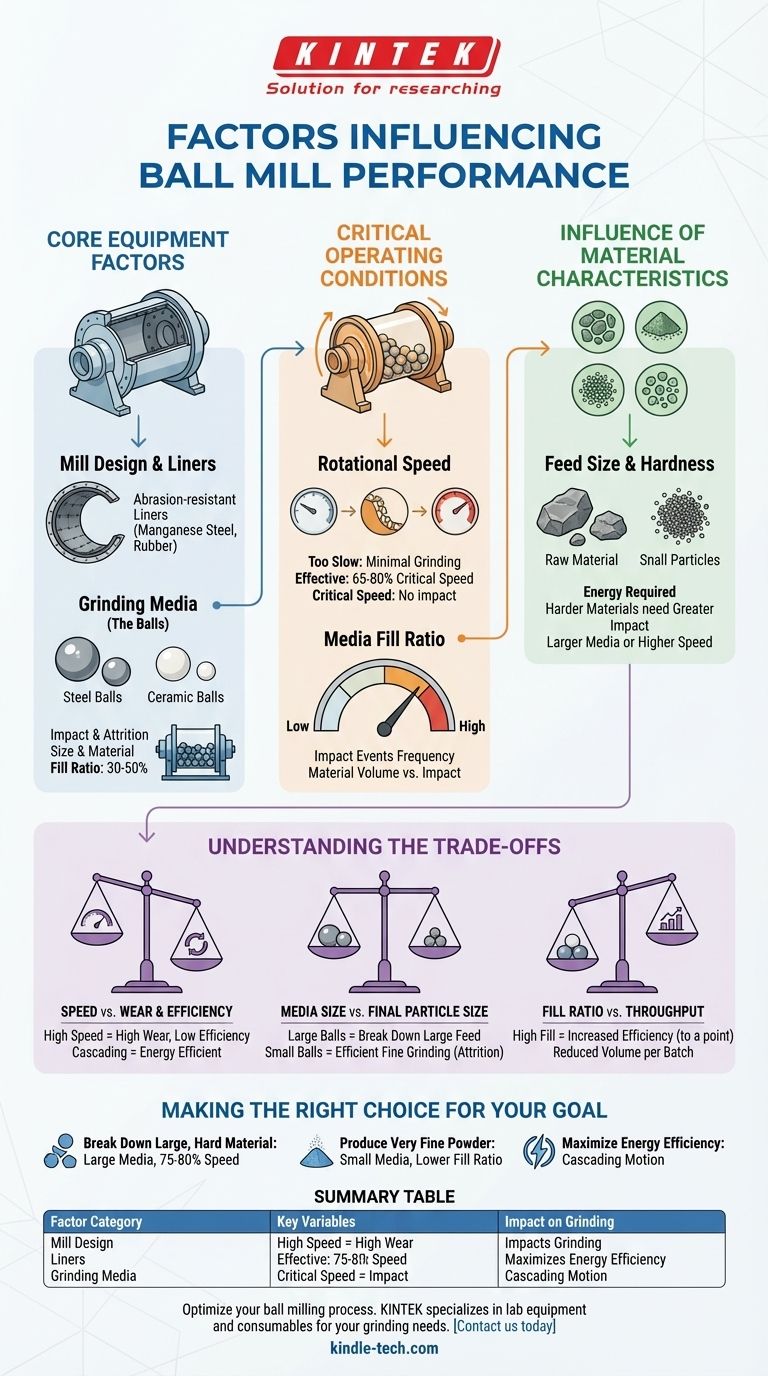

Comprendere un mulino a sfere significa comprendere le variabili che ne controllano le prestazioni. I fattori che influenzano l'efficienza di macinazione di un mulino a sfere possono essere organizzati in tre categorie principali: le caratteristiche del materiale da macinare, l'attrezzatura fisica e i suoi componenti, e le condizioni operative che si controllano durante il processo.

L'efficacia di un mulino a sfere non è determinata da una singola impostazione, ma dal preciso equilibrio tra velocità di rotazione, tipo e volume del mezzo macinante, e proprietà del materiale di alimentazione. Padroneggiare questa interazione è la chiave per raggiungere la granulometria desiderata in modo efficiente.

Fattori chiave dell'attrezzatura

Il design fisico del mulino a sfere e dei suoi componenti stabilisce le basi per il processo di macinazione.

Design del mulino e rivestimenti

Un mulino a sfere è fondamentalmente un guscio cilindrico cavo che ruota sul proprio asse. L'interno di questo guscio è protetto da rivestimenti resistenti all'abrasione, spesso realizzati con materiali come acciaio al manganese o gomma specializzata, che sopportano il costante impatto del processo di macinazione.

Mezzo macinante (le sfere)

Il mezzo macinante, tipicamente sfere di acciaio o ceramica, è il cuore dell'operazione. Sono responsabili della riduzione delle dimensioni del materiale attraverso l'impatto (frantumazione) e l'attrito (sfregamento).

La dimensione e il materiale delle sfere sono scelti in base all'applicazione di macinazione. Il rapporto di riempimento, che è la percentuale del volume del mulino occupata dal mezzo, è tipicamente tra il 30% e il 50%.

Condizioni operative critiche

Queste sono le variabili che un operatore manipola direttamente per controllare il risultato della macinazione.

Velocità di rotazione

La velocità con cui il mulino ruota è probabilmente il fattore operativo più critico. Essa determina come il mezzo macinante si muove all'interno del cilindro.

Troppo lento, e le sfere si limiteranno a rotolare l'una sull'altra sul fondo del mulino, con una macinazione minima.

Il concetto di velocità critica

La velocità critica è la velocità teorica alla quale la forza centrifuga spinge il mezzo macinante contro la parete interna del mulino, facendolo viaggiare in un cerchio completo senza cadere.

A questa velocità, non si verificano impatti e la macinazione cessa completamente. Una macinazione efficace avviene a una percentuale di questa velocità critica, tipicamente il 65-80%, che consente alle sfere di essere trasportate lungo la parete e poi di cadere a cascata o a cataratta, creando le necessarie forze d'impatto.

Rapporto di riempimento del mezzo

Il rapporto di riempimento, o volume di carica, determina il numero di eventi di impatto. Un rapporto di riempimento più elevato aumenta la frequenza delle collisioni sfera-sfera e sfera-materiale, ma riduce la quantità di spazio disponibile per il materiale stesso.

L'influenza delle caratteristiche del materiale

Il materiale che si sta cercando di macinare ha le sue proprietà che influenzano direttamente il processo.

Dimensione e durezza dell'alimentazione

La granulometria iniziale e la durezza del materiale determinano l'energia richiesta per la riduzione delle dimensioni. Materiali più duri richiedono maggiori forze d'impatto, che possono richiedere mezzi macinanti più grandi o velocità operative più elevate.

Comprendere i compromessi

L'ottimizzazione di un mulino a sfere richiede un equilibrio tra fattori contrastanti. Raramente esiste un'unica impostazione "migliore".

Velocità vs. usura ed efficienza

Far funzionare il mulino a una percentuale più alta della sua velocità critica aumenta l'energia d'impatto, ma aumenta anche drasticamente l'usura del mezzo macinante e dei rivestimenti del mulino. La macinazione più efficiente dal punto di vista energetico si verifica spesso a una velocità che crea un movimento a cascata piuttosto che uno più violento a cataratta.

Dimensione del mezzo vs. granulometria finale

Le sfere macinanti grandi sono efficaci nel frantumare particelle di alimentazione grandi grazie alla loro elevata energia d'impatto.

Tuttavia, le sfere macinanti più piccole offrono una superficie totale molto maggiore, rendendole molto più efficienti per la macinazione fine e per ottenere una granulometria finale molto piccola attraverso l'attrito.

Rapporto di riempimento vs. produttività

Un rapporto di riempimento più elevato può aumentare l'efficienza di macinazione fino a un certo punto, ma riduce anche il volume di materiale che può essere lavorato in un singolo lotto. Trovare il carico ottimale è fondamentale per massimizzare la produttività complessiva dell'impianto.

Fare la scelta giusta per il proprio obiettivo

Le impostazioni operative dovrebbero essere un riflesso diretto del risultato desiderato.

- Se il vostro obiettivo principale è frantumare materiale grande e duro: Date priorità a mezzi macinanti più grandi e operate a una percentuale più alta della velocità critica (ad esempio, 75-80%) per massimizzare le forze d'impatto.

- Se il vostro obiettivo principale è produrre una polvere molto fine: Utilizzate mezzi macinanti più piccoli per massimizzare la superficie e l'attrito, potenzialmente con un rapporto di riempimento leggermente inferiore per garantire un corretto movimento del materiale.

- Se il vostro obiettivo principale è massimizzare l'efficienza energetica: Operate a una velocità che promuova un movimento a cascata piuttosto che a cataratta, garantendo un buon equilibrio tra impatto e attrito senza un eccessivo spreco di energia.

Comprendendo questi fattori fondamentali, si ottiene il controllo diretto sull'efficienza del processo di macinazione e sulla qualità del prodotto finale.

Tabella riassuntiva:

| Categoria Fattore | Variabili chiave | Impatto sulla macinazione |

|---|---|---|

| Attrezzatura | Rivestimenti del mulino, Mezzo macinante (Dimensione e Materiale) | Determina la resistenza all'usura e il meccanismo di macinazione (impatto vs. attrito) |

| Condizioni operative | Velocità di rotazione (% della velocità critica), Rapporto di riempimento del mezzo (30-50%) | Controlla l'energia d'impatto, l'efficienza e la granulometria finale |

| Caratteristiche del materiale | Dimensione dell'alimentazione, Durezza | Influenza l'energia richiesta e la scelta del mezzo/velocità |

Avete bisogno di ottimizzare il vostro processo di macinazione a sfere per una migliore efficienza e controllo della granulometria? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per le vostre esigenze di macinazione in laboratorio. Il nostro team può aiutarvi a selezionare il mezzo macinante e i parametri operativi giusti per raggiungere i vostri obiettivi specifici. Contattateci oggi stesso per discutere come possiamo migliorare le vostre prestazioni di macinazione!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Qual è il ruolo fondamentale dei mulini a sfere ad alta energia nelle polveri UHTC? Migliorare l'efficienza e la reattività della sinterizzazione

- A cosa serve un macinatore da laboratorio? Essenziale per la preparazione e l'analisi omogenea dei campioni

- Come contribuiscono i polverizzatori da laboratorio ai catalizzatori finiti Ag/Ce-Mn? Massimizzare l'area superficiale e l'attività catalitica

- Perché vengono utilizzate sfere di macinazione in zirconia per gli elettroliti allo stato solido LLZTO? Garanzia di purezza e alta conducibilità ionica

- Qual è la funzione principale di un mulino a sfere ad alta energia? Padronanza della sintesi del nano-nichel e della raffinazione dei materiali

- I mulini a getto possono essere utilizzati per la miscelazione di polveri? Ottenere omogeneizzazione superiore e miscelazione ad alta purezza

- Qual è la funzione della macinazione a mulino ad alta energia nel riciclo dei trucioli di lega di zirconio? Raggiungere l'attivazione meccanica

- Qual è la funzione dell'attrezzatura di macinazione meccanica nella sintesi del vetro AgI? Ottenere un'omogeneità precisa del materiale