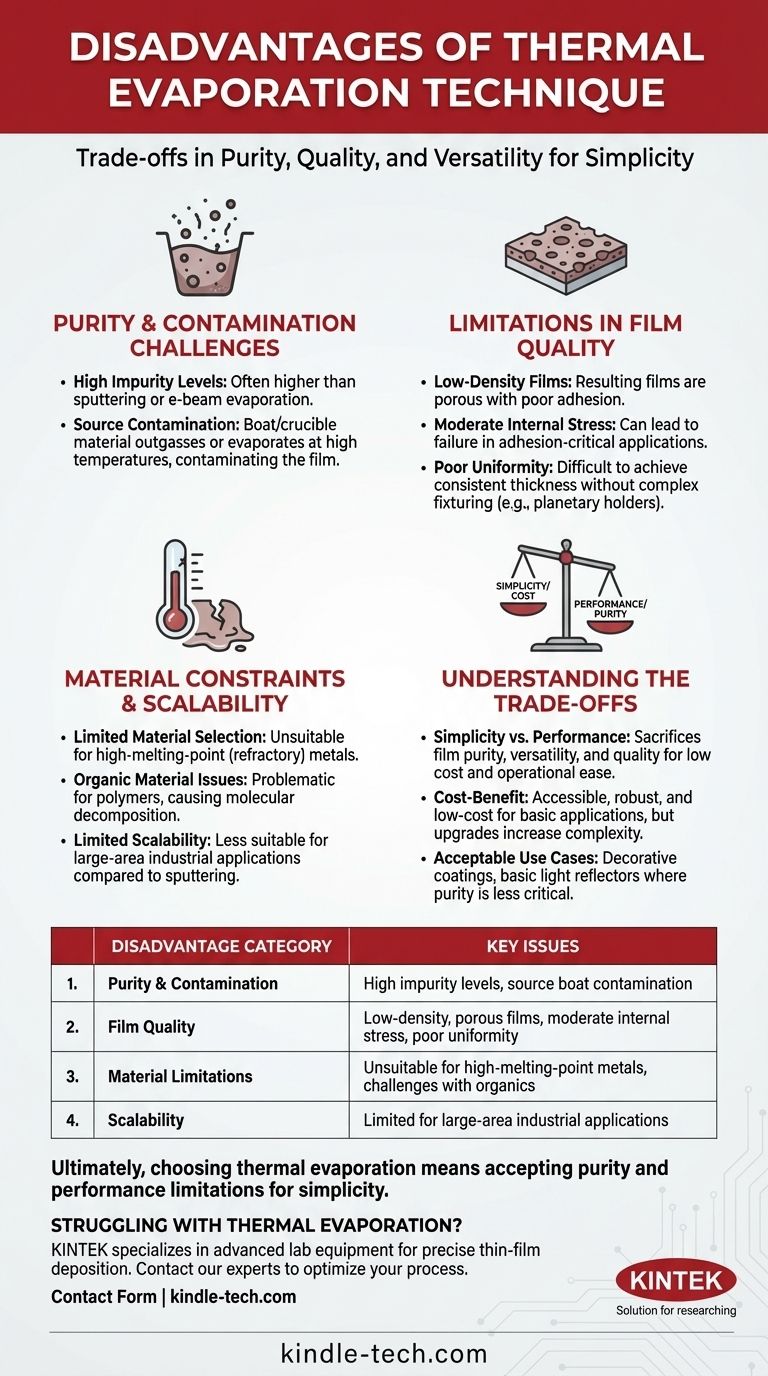

In sintesi, i principali svantaggi dell'evaporazione termica sono gli alti livelli di impurità, le significative limitazioni sui tipi di materiali che è possibile depositare e la creazione di film a bassa densità con una potenziale scarsa uniformità. Questa tecnica fatica con materiali ad alto punto di fusione e può introdurre contaminazione dalla fonte di riscaldamento stessa.

L'evaporazione termica è apprezzata per la sua semplicità e il basso costo, ma questo ha un prezzo significativo. Il suo compromesso fondamentale è sacrificare la purezza del film, la versatilità dei materiali e la qualità strutturale in cambio della facilità operativa e dell'economicità.

La Sfida della Purezza e della Contaminazione

Lo svantaggio più frequentemente citato dell'evaporazione termica è la sua purezza compromessa, che deriva direttamente dal suo principio di funzionamento.

Alti Livelli di Impurità

Rispetto ad altri metodi di deposizione fisica da vapore (PVD) come lo sputtering o l'evaporazione a fascio di elettroni, l'evaporazione termica generalmente produce film con i livelli di impurità più elevati. Il vuoto relativamente basso e il metodo di riscaldamento contribuiscono a ciò.

Contaminazione dalla Fonte

Il materiale da depositare viene posto in una "barchetta" o crogiolo, che viene riscaldato per resistenza. Ad alte temperature, il materiale del crogiolo stesso può degassare o evaporare, diventando un contaminante involontario nel film sottile finale.

Limitazioni nella Qualità e Struttura del Film

Sebbene semplice da eseguire, il processo offre un controllo inferiore sulle proprietà finali del film rispetto alle tecniche più avanzate.

Film a Bassa Densità

I film risultanti sono spesso a bassa densità e porosi. Sebbene ciò possa essere migliorato aggiungendo una fonte di assistenza ionica, la qualità intrinseca di un processo standard di evaporazione termica è inferiore rispetto ad altri metodi PVD.

Tensione Interna Moderata

I film depositati tramite evaporazione termica tendono a mostrare una tensione interna moderata. Questo può essere un punto critico di guasto nelle applicazioni in cui l'adesione del film e la stabilità a lungo termine sono fondamentali.

Scarsa Uniformità Senza Assistenza

Ottenere uno spessore uniforme del film su un substrato è una sfida importante. Senza aggiunte complesse e costose come supporti per substrati planetari e maschere di uniformità, la deposizione è spesso incoerente.

Vincoli sui Materiali e Scalabilità

Il meccanismo di riscaldamento pone limiti rigidi sui materiali che possono essere utilizzati e sull'efficacia con cui il processo può essere scalato.

Selezione Limitata dei Materiali

L'evaporazione termica è fondamentalmente inadatta per materiali con punti di fusione molto elevati, come i metalli refrattari (ad esempio, tungsteno, molibdeno). Le fonti di riscaldamento resistivo semplicemente non riescono a raggiungere le temperature richieste in modo efficiente o senza forte contaminazione.

Sfide con i Materiali Organici

La deposizione di polimeri e altri materiali organici è problematica. La bassa conduttività termica di questi materiali rende difficile il riscaldamento e il processo può causare decomposizione molecolare o una diminuzione del peso molecolare, alterando le proprietà del materiale.

Scalabilità Industriale Limitata

Sebbene eccellente per la scala di laboratorio e alcuni processi batch, la non uniformità intrinseca del metodo e i limiti della sorgente lo rendono meno scalabile per applicazioni industriali su larga area rispetto a tecniche come lo sputtering.

Comprendere i Compromessi: Semplicità vs. Prestazioni

Gli svantaggi dell'evaporazione termica devono essere valutati rispetto al suo vantaggio principale: la semplicità.

L'Equazione Costo-Beneficio

L'evaporazione termica è relativamente a basso costo, semplice e robusta. L'attrezzatura è meno complessa rispetto ai sistemi a sputtering o a fascio di elettroni. Ciò la rende un punto di ingresso accessibile per la deposizione di film sottili.

Quando gli Svantaggi Non Contano

Per alcune applicazioni, gli inconvenienti sono accettabili. Nei rivestimenti decorativi per cosmetici o articoli sportivi, o nei semplici riflettori di luce, la purezza e la densità assolute del film sono meno critiche del costo e dell'aspetto visivo.

Mitigare gli Svantaggi

È importante riconoscere che un evaporatore termico di base può essere aggiornato. L'aggiunta di fonti di assistenza ionica può migliorare la densità del film e la strumentazione planetaria può migliorare l'uniformità. Tuttavia, queste aggiunte aumentano i costi e la complessità, riducendo il divario con altre tecniche PVD.

L'Evaporazione Termica è Giusta per la Tua Applicazione?

La tua decisione dovrebbe basarsi su una chiara comprensione dei requisiti non negoziabili del tuo progetto.

- Se la tua priorità principale è l'alta purezza e la densità del film: L'evaporazione termica è una scelta sbagliata; esplora invece lo sputtering o l'evaporazione a fascio di elettroni.

- Se la tua priorità principale è la deposizione di metalli refrattari o leghe complesse: Questa tecnica non è adatta a causa dei suoi limiti di temperatura.

- Se la tua priorità principale è la deposizione a basso costo di metalli semplici a basso punto di fusione: L'evaporazione termica è una soluzione altamente valida ed economica, specialmente per prototipi o finiture decorative.

- Se la tua priorità principale è la deposizione di elettronica organica (OLED): Questo metodo viene utilizzato, ma devi essere pronto a gestire le significative sfide della decomposizione del materiale e del controllo del processo.

In definitiva, scegliere l'evaporazione termica significa accettare consapevolmente i suoi limiti in termini di purezza e prestazioni in cambio della sua semplicità e del basso costo.

Tabella Riassuntiva:

| Categoria Svantaggio | Problemi Chiave |

|---|---|

| Purezza e Contaminazione | Alti livelli di impurità, contaminazione del crogiolo sorgente |

| Qualità del Film | Film a bassa densità e porosi, tensione interna moderata, scarsa uniformità |

| Limitazioni dei Materiali | Inadatto per metalli ad alto punto di fusione, sfide con gli organici |

| Scalabilità | Limitata per applicazioni industriali su larga area |

Stai lottando con i limiti dell'evaporazione termica? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per una deposizione di film sottili precisa. Sia che tu abbia bisogno di sistemi di sputtering ad alta purezza, strumenti di evaporazione a fascio di elettroni o una guida esperta per selezionare la tecnica PVD giusta per i tuoi materiali, abbiamo la soluzione. Contatta oggi i nostri esperti per ottimizzare il tuo processo di film sottile e ottenere risultati superiori.

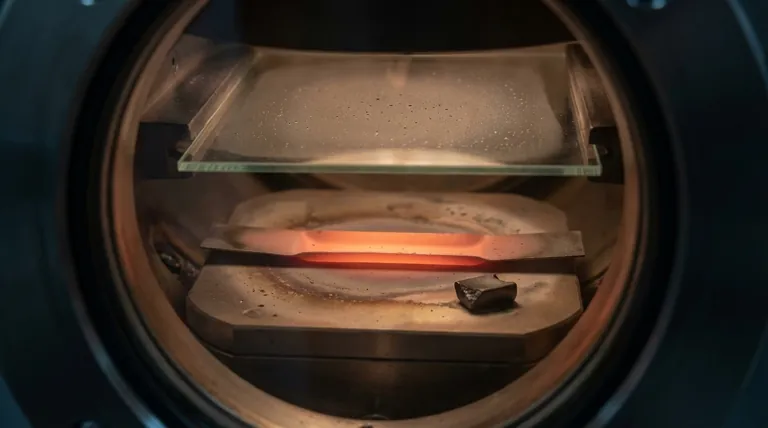

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è l'evaporazione e lo sputtering? Scegli il giusto metodo PVD per le tue esigenze di film sottile

- Cos'è la sintesi di nanofilm tramite evaporazione a fascio di elettroni? Una guida ai film sottili ad alta purezza

- Cos'è l'evaporazione in film sottile? Una guida al rivestimento ad alta purezza con PVD

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave

- Qual è l'impatto della temperatura del substrato sulle proprietà del film? Ottimizzare Densità, Cristallinità e Stress

- Quali sono i fattori che influenzano la deposizione sputtering? Controlla il tuo processo di deposizione di film sottili

- Quali sono le applicazioni dell'evaporazione termica? Una guida alla deposizione di film sottili per l'elettronica e i rivestimenti

- Perché viene selezionata una barca di allumina per i precursori del catalizzatore? Garantire la purezza del campione a 1000 °C