Sebbene potente e versatile, i principali svantaggi dell'evaporazione a fascio elettronico sono l'alto costo delle attrezzature, la complessità operativa e la tendenza a produrre film sottili porosi e meno densi. Il processo presenta anche significativi rischi per la sicurezza dovuti all'alta tensione ed è poco adatto per rivestire uniformemente superfici complesse e tridimensionali a causa della sua natura a linea di vista.

L'evaporazione a fascio elettronico offre una velocità di deposizione eccezionale e una versatilità dei materiali, ma questa performance ha un costo. Il compromesso principale risiede nell'accettare una maggiore complessità del sistema, un significativo investimento di capitale e potenziali problemi di qualità del film in cambio delle sue capacità ad alta energia.

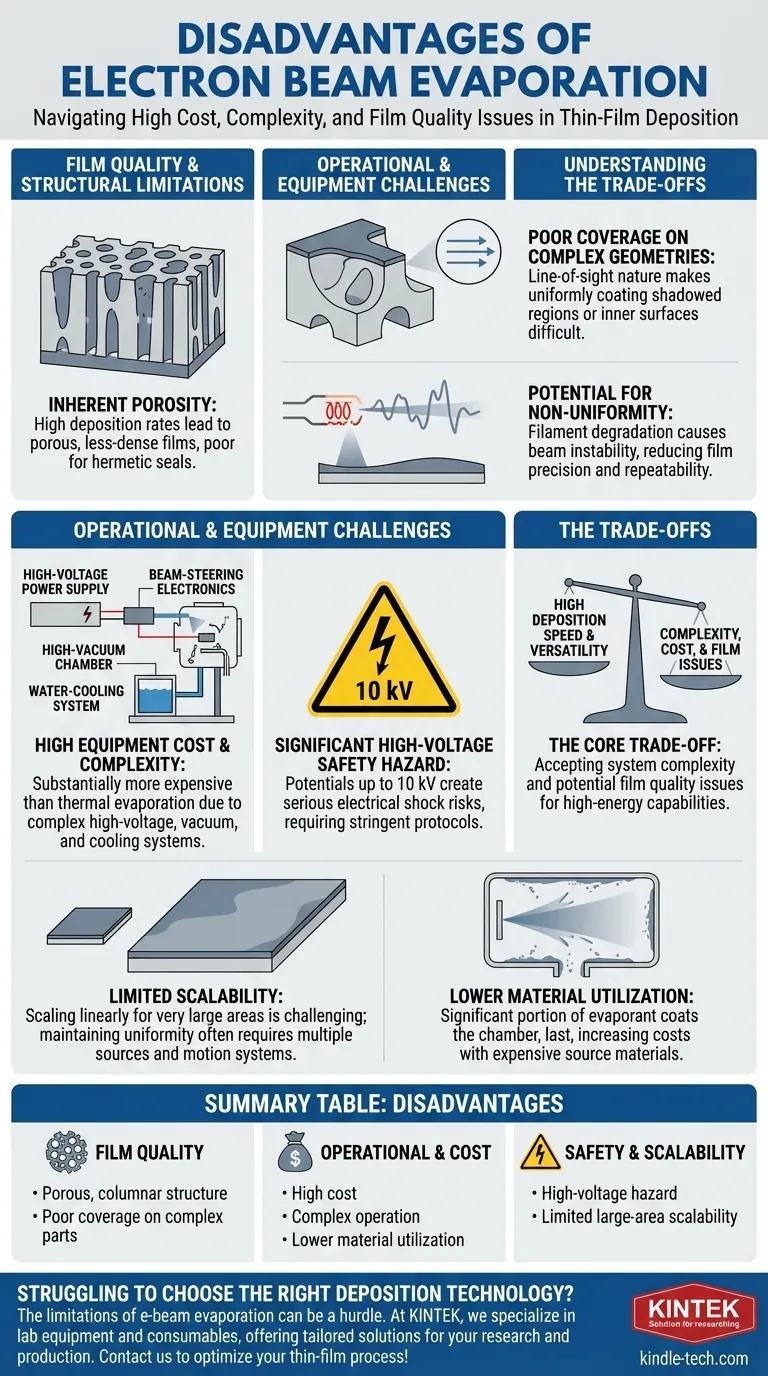

Qualità del Film e Limitazioni Strutturali

La natura ad alta energia e direzionale dell'evaporazione a fascio elettronico influisce direttamente sulla struttura finale e sulla qualità del film sottile depositato.

Porosità Inerente degli Strati Depositati

Le altissime velocità di deposizione raggiungibili con l'evaporazione a fascio elettronico possono essere uno svantaggio. Gli atomi arrivano al substrato con alta energia ma potrebbero non avere tempo o mobilità sufficienti per stabilirsi nel loro stato energetico più basso, risultando in un film con una struttura porosa e colonnare.

Questa porosità è una limitazione significativa per applicazioni che richiedono sigillature ermetiche o protezione da ambienti climatici corrosivi.

Scarsa Copertura su Geometrie Complesse

L'evaporazione a fascio elettronico è una tecnica di deposizione a linea di vista. Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato.

Questo la rende fondamentalmente inadatta per rivestire uniformemente le superfici interne o le regioni in ombra di oggetti complessi e non planari.

Potenziale di Non Uniformità

Il filamento a emissione di elettroni all'interno del sistema si degrada nel tempo. Questa degradazione può portare a fluttuazioni e instabilità nell'intensità o nella posizione del fascio elettronico.

Tale instabilità può causare un tasso di evaporazione non uniforme dal materiale sorgente, riducendo la precisione e la ripetibilità dello spessore del film attraverso il substrato.

Sfide Operative e delle Attrezzature

Oltre alla fisica della deposizione, l'implementazione pratica di un sistema a fascio elettronico introduce diverse difficoltà legate a costi, complessità e sicurezza.

Costo Elevato delle Attrezzature e Complessità

Rispetto a metodi più semplici come l'evaporazione termica (utilizzando un filamento o una barca), i sistemi a fascio elettronico sono sostanzialmente più costosi.

Questo costo è determinato dalla necessità di un alimentatore ad alta tensione, di complessi sistemi elettronici di guida del fascio, di una camera ad alto vuoto e di un sistema di raffreddamento ad acqua per gestire l'intenso calore generato alla sorgente.

Significativo Rischio per la Sicurezza dovuto all'Alta Tensione

Il processo si basa sull'accelerazione di elettroni attraverso un campo elettrico con una differenza di potenziale che può arrivare fino a 10 kV.

Questo crea un serio rischio per la sicurezza dovuto all'alta tensione, richiedendo rigorosi protocolli di sicurezza e operatori ben addestrati per prevenire scosse elettriche.

Comprendere i Compromessi

La scelta dell'evaporazione a fascio elettronico richiede una chiara comprensione dei suoi compromessi intrinseci, in particolare per quanto riguarda la scalabilità e l'efficienza.

Scalabilità Limitata

Sebbene eccellente per applicazioni specifiche come i rivestimenti oftalmici, la scalabilità lineare del processo a fascio elettronico per la deposizione su aree molto grandi può essere difficile.

Mantenere tassi di deposizione uniformi e proprietà del film su grandi substrati spesso richiede un movimento complesso del substrato o più sorgenti, aumentando la complessità e il costo del sistema.

Minore Utilizzo del Materiale

Il pennacchio di deposizione dalla sorgente non è perfettamente direzionale, portando una parte significativa del materiale evaporato a rivestire l'interno della camera a vuoto anziché il substrato.

Ciò può comportare un minore utilizzo del materiale rispetto ad altre tecniche come lo sputtering, il che diventa un fattore di costo importante quando si utilizzano materiali sorgente costosi.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, gli "svantaggi" dell'evaporazione a fascio elettronico sono tali solo se sono in conflitto con i tuoi specifici obiettivi di progetto.

- Se il tuo obiettivo principale è un'alta velocità di deposizione per metalli refrattari o ceramiche: L'e-beam è una scelta leader, ma prevedi un budget per l'alto costo iniziale e considera una sorgente assistita da ioni per migliorare la densità del film.

- Se il tuo obiettivo principale è rivestire superfici complesse e non planari: Evita l'e-beam e indaga metodi conformi come la Deposizione a Strati Atomici (ALD) o la Deposizione Chimica da Vapore (CVD).

- Se il tuo obiettivo principale è minimizzare i costi per semplici film metallici: Un sistema di evaporazione termica di base offre una barriera d'ingresso molto più bassa in termini di costi e complessità.

- Se il tuo obiettivo principale è ottenere la massima densità e adesione del film possibile: Lo sputtering a magnetron è spesso un'alternativa superiore, sebbene tipicamente con tassi di deposizione inferiori.

Abbinare i requisiti della tua applicazione al profilo specifico di una tecnologia di deposizione è la chiave per un risultato di successo.

Tabella Riepilogativa:

| Categoria di Svantaggi | Principali Inconvenienti |

|---|---|

| Qualità del Film | Struttura del film porosa, colonnare; Scarsa copertura su geometrie complesse |

| Operatività e Costo | Costo elevato delle attrezzature; Operazione complessa; Minore utilizzo del materiale |

| Sicurezza e Scalabilità | Significativo rischio di alta tensione; Scalabilità limitata per grandi aree |

Hai difficoltà a scegliere la giusta tecnologia di deposizione di film sottili per il tuo laboratorio? Le limitazioni dell'evaporazione a fascio elettronico, come l'alto costo e la scarsa conformità, possono essere un ostacolo importante. Noi di KINTEK siamo specializzati in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni su misura per soddisfare i tuoi specifici obiettivi di ricerca e produzione. Che tu abbia bisogno di consigli su metodi alternativi come lo sputtering o l'ALD, o di un sistema che bilanci prestazioni e budget, i nostri esperti sono qui per aiutarti. Contattaci oggi per ottimizzare il tuo processo di film sottili e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Qual è il processo di evaporazione a film sottile? Una guida al rivestimento PVD ad alta purezza

- Qual è la differenza tra sputtering e evaporazione a fascio di elettroni? Scegli il metodo PVD giusto per il tuo film sottile

- Quali sono i pericoli dell'evaporazione? Evitare guasti al processo e contaminazione dei materiali

- Cosa sono i film sottili depositati per evaporazione? Una guida al rivestimento ad alta purezza

- Quale metallo può evaporare? Una guida alla pressione di vapore e alla deposizione di film sottili

- Quali sono gli svantaggi della deposizione fisica da vapore? Costo elevato, velocità lenta e limitazioni di rivestimento

- Cos'è la teoria dell'evaporazione dei film sottili? Una guida alla deposizione di film sottili ad alta purezza

- Qual è la differenza tra evaporatore termico ed evaporatore a fascio elettronico? Scegli il giusto metodo PVD per i tuoi film sottili