Sebbene apprezzati per il loro aspetto, i principali svantaggi dei restauri interamente in ceramica sono la loro intrinseca fragilità, il loro potenziale di usurare i denti naturali antagonisti e le procedure impegnative e sensibili alla tecnica richieste per un incollaggio di successo e a lungo termine. Questi fattori significano che non sono universalmente adatti a ogni situazione clinica o paziente.

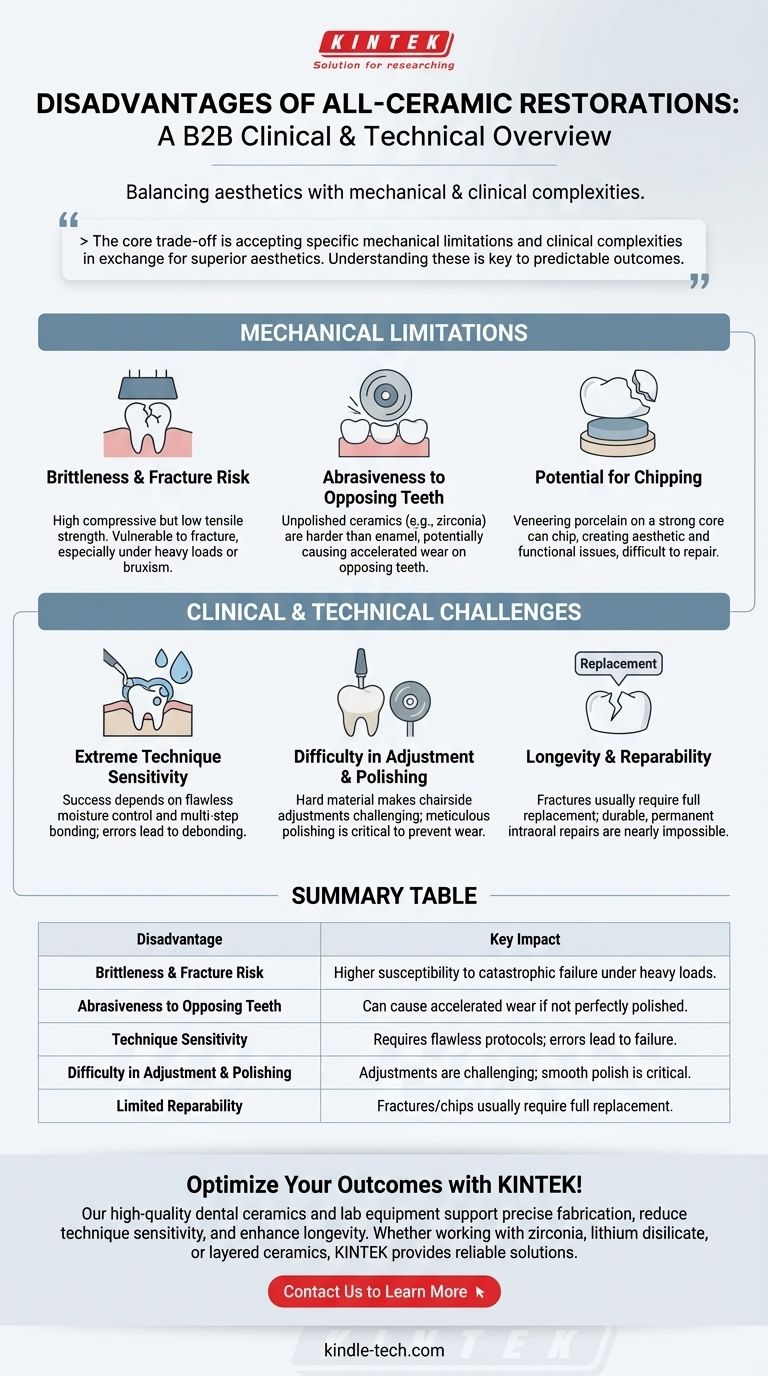

Il compromesso fondamentale con i restauri interamente in ceramica è accettare specifiche limitazioni meccaniche e complessità cliniche in cambio di un'estetica superiore. Comprendere queste limitazioni non è una critica al materiale, ma la chiave per risultati prevedibili e di successo.

Le limitazioni meccaniche della ceramica

Le proprietà fondamentali dei materiali ceramici danno origine ai loro svantaggi più significativi. A differenza dei metalli, che possono piegarsi o deformarsi sotto pressione, le ceramiche sono rigide e si fratturano quando viene raggiunto il loro limite strutturale.

Fragilità e rischio di frattura

Le ceramiche possiedono un'elevata resistenza alla compressione ma una bassa resistenza alla trazione. Ciò significa che sono molto resistenti alla spinta ma sono vulnerabili a forze che le tirano o le piegano.

Questa fragilità le rende più suscettibili a fratture catastrofiche, specialmente in sezioni sottili o sotto carichi funzionali pesanti, come nei pazienti che digrignano i denti (bruxismo).

Abrasività sui denti antagonisti

Alcuni tipi di ceramica, in particolare la zirconia non lucidata, sono significativamente più duri dello smalto dentale naturale.

Se la superficie ceramica non è perfettamente lucidata dopo un aggiustamento, può agire come carta vetrata fine, causando un'usura accelerata e distruttiva sui denti naturali antagonisti. Questa è una considerazione critica a lungo termine.

Potenziale di scheggiatura

Per i restauri che utilizzano un nucleo ceramico forte (come la zirconia) con una porcellana più debole e più estetica stratificata sopra, la scheggiatura è un rischio noto.

Mentre il nucleo stesso potrebbe non rompersi, la porcellana di rivestimento può scheggiarsi, creando un problema estetico e funzionale molto difficile da riparare in modo prevedibile.

Sfide cliniche e tecniche

Il successo di un restauro interamente in ceramica dipende fortemente dall'abilità del clinico e del tecnico di laboratorio. Il processo è molto meno indulgente rispetto ai tradizionali restauri a base metallica.

Estrema sensibilità alla tecnica

L'incollaggio di un restauro ceramico a un dente è un processo complesso e a più fasi. Il successo dipende da un perfetto isolamento dall'umidità (saliva, sangue) e da un'esecuzione meticolosa di ogni fase, dall'incisione del dente alla polimerizzazione della resina adesiva.

Qualsiasi errore procedurale può portare a un legame compromesso, che è una causa primaria di distacco e fallimento prematuro.

Difficoltà di aggiustamento e lucidatura

Eseguire aggiustamenti alla poltrona sulla masticazione o sulla forma di una corona in ceramica è impegnativo. La durezza del materiale rende difficile tagliarlo in modo uniforme con le frese dentali.

Ancora più importante, ottenere una lucidatura a specchio, liscia dopo un aggiustamento è fondamentale per prevenire l'usura dei denti antagonisti. Ciò richiede un set specifico di strumenti di lucidatura e richiede tempo e cura considerevoli.

Longevità e riparabilità

Sebbene resistenti, le ceramiche non sono indistruttibili. Se si verifica una frattura, è quasi impossibile eseguire una riparazione duratura e permanente all'interno della bocca.

A differenza di altri materiali, una scheggiatura o frattura significativa in un restauro ceramico richiede quasi sempre la sostituzione completa della corona o della faccetta.

Fare la scelta giusta per il tuo obiettivo

La scelta del materiale giusto richiede un equilibrio tra le esigenze estetiche del paziente e le forze funzionali e le realtà cliniche del suo caso specifico.

- Se il tuo obiettivo principale è la massima estetica in un'area a basso stress (es. denti anteriori): Materiali come la porcellana feldspatica o il disilicato di litio sono spesso preferiti, accettando una minore resistenza alla frattura per il miglior aspetto possibile.

- Se il tuo obiettivo principale è la massima resistenza e durata (es. molari posteriori o pazienti che digrignano): La zirconia monolitica è la scelta superiore, ma richiede una lucidatura meticolosa e può comportare un compromesso estetico.

- Se il tuo obiettivo principale è un equilibrio tra resistenza e aspetto: I restauri in zirconia stratificata o disilicato di litio offrono un eccellente compromesso, fornendo una buona durata per la maggior parte delle situazioni pur mantenendo un'estetica di alto livello.

In definitiva, riconoscere gli svantaggi specifici dei materiali interamente in ceramica è il primo passo per sfruttare le loro incredibili forze per un risultato di successo e duraturo.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Fragilità e rischio di frattura | Maggiore suscettibilità a fallimenti catastrofici sotto carichi pesanti, specialmente in sezioni sottili o pazienti con bruxismo. |

| Abrasività sui denti antagonisti | Può causare un'usura accelerata dello smalto naturale se non perfettamente lucidata, in particolare con la zirconia. |

| Sensibilità alla tecnica | Richiede un controllo impeccabile dell'umidità e protocolli di adesione; gli errori possono portare a distacco o fallimento prematuro. |

| Difficoltà di aggiustamento e lucidatura | Il materiale duro rende gli aggiustamenti alla poltrona impegnativi; ottenere una lucidatura liscia è fondamentale e richiede tempo. |

| Riparabilità limitata | Fratture o scheggiature di solito richiedono la sostituzione completa del restauro, poiché le riparazioni durature sono difficili. |

Ottimizza i risultati dei tuoi restauri in ceramica con KINTEK! Le nostre ceramiche dentali e attrezzature da laboratorio di alta qualità sono progettate per supportare una fabbricazione precisa, ridurre la sensibilità alla tecnica e migliorare la longevità dei tuoi restauri. Che tu stia lavorando con zirconia, disilicato di litio o ceramiche stratificate, KINTEK fornisce materiali e strumenti affidabili su misura per le esigenze del laboratorio dentale. Contattaci oggi per scoprire come le nostre soluzioni possono aiutarti a ottenere risultati duraturi ed esteticamente superiori per i tuoi pazienti.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è un forno dentale per porcellana? La chiave per restauri dentali interni di alta qualità

- Cos'è un forno odontoiatrico? Lo strumento essenziale per restauri dentali di alta qualità

- Le faccette in ceramica sono resistenti alle macchie? Sì, le faccette in porcellana offrono una resistenza superiore alle macchie

- Come si può ottenere un riscaldamento costante dei restauri ceramici all'interno di un forno? Padroneggia la dinamica termica del tuo forno

- Qual è la temperatura di sinterizzazione della zirconia? Ottenere resistenza ed estetica ottimali

- A cosa servono i forni odontoiatrici? Essenziali per la creazione di restauri dentali durevoli ed esteticamente gradevoli

- Quanto tempo ci vuole per sinterizzare la zirconia? Una guida per ottimizzare il ciclo di sinterizzazione

- Qual è la temperatura di un forno di sinterizzazione dentale? Padroneggiare il ciclo termico specifico del materiale