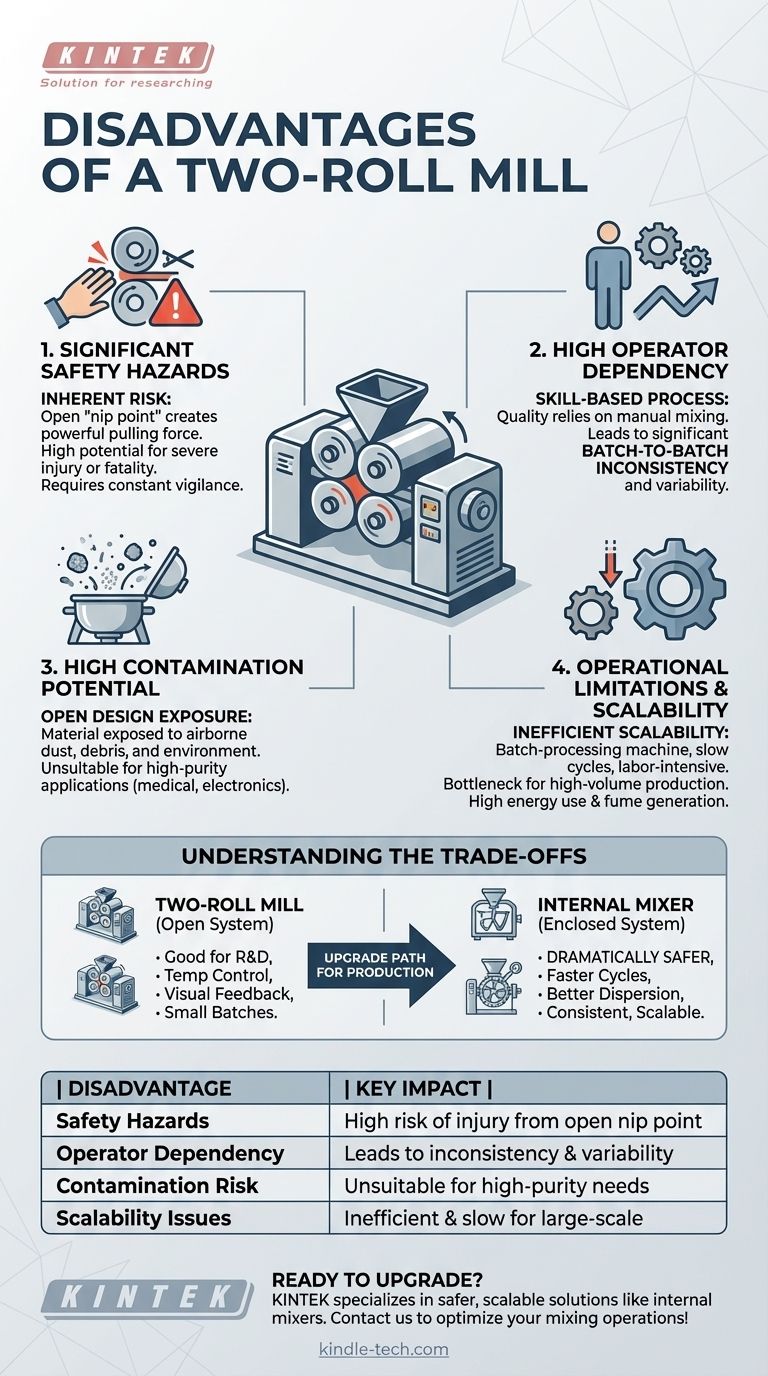

Sebbene versatile per applicazioni specifiche, gli svantaggi principali di un mescolatore a due cilindri sono significativi rischi per la sicurezza, una forte dipendenza dall'abilità dell'operatore che porta a incoerenze nel processo e limitazioni intrinseche nella scalabilità per la produzione ad alto volume. Il suo design aperto introduce anche un alto potenziale di contaminazione del materiale e richiede robusti controlli ambientali per gestire i fumi.

Un mescolatore a due cilindri è uno strumento potente per lo sviluppo su scala di laboratorio e la lavorazione di piccoli lotti. Tuttavia, il suo design fondamentale crea sfide operative e di sicurezza che sono in gran parte risolte da sistemi più moderni e chiusi come i mescolatori interni, specialmente negli ambienti di produzione.

La Sfida Principale: Un Design Aperto e Manuale

La caratteristica distintiva di un mescolatore a due cilindri è la sua coppia di rulli esposti e controrotanti. Sebbene ciò consenta l'osservazione diretta e la manipolazione manuale del materiale, questo stesso design è la fonte dei suoi svantaggi più significativi.

Pericoli di Sicurezza Significativi

Lo svantaggio più critico è il rischio di sicurezza intrinseco. Lo spazio in cui i due rulli si incontrano, noto come punto di presa (nip point), crea una potente forza di trazione che può facilmente intrappolare mani, arti o indumenti dell'operatore, causando lesioni gravi o fatali.

I mescolatori moderni dispongono di dispositivi di sicurezza come barre di arresto di emergenza e sistemi frenanti, ma il pericolo fondamentale di un punto di presa aperto rimane, richiedendo una formazione rigorosa e una vigilanza costante.

Elevata Dipendenza dall'Operatore

La qualità e la consistenza del composto finale dipendono fortemente dall'abilità dell'operatore. Il processo prevede il taglio manuale, la piegatura e l'inserimento del materiale nuovamente nel punto di presa per ottenere una miscela omogenea.

Questo intervento manuale introduce una significativa variabilità tra i lotti. Due operatori diversi, o anche lo stesso operatore in giorni diversi, possono produrre risultati leggermente diversi, il che è inaccettabile per applicazioni che richiedono alta precisione.

Alto Potenziale di Contaminazione

Il design aperto espone il materiale all'ambiente circostante durante l'intero processo di miscelazione. Polvere aerodispersa, detriti e altri contaminanti possono essere facilmente incorporati nel lotto.

Ciò rende i mescolatori a due cilindri inadatti per la produzione di composti di elevata purezza, come quelli utilizzati in applicazioni mediche, farmaceutiche o elettroniche, senza estesi controlli ambientali.

Limitazioni Operative e di Produzione

Oltre ai difetti di progettazione immediati, i mescolatori a due cilindri presentano limitazioni pratiche per i moderni ambienti di produzione.

Inefficienti per la Produzione su Larga Scala

I mescolatori a due cilindri sono fondamentalmente macchine per la lavorazione a lotti con capacità limitata. Richiedono molta manodopera e hanno cicli di miscelazione più lunghi rispetto ai mescolatori automatici e chiusi.

Ciò li rende un collo di bottiglia in qualsiasi linea di produzione ad alto volume. Il loro ruolo nella produzione su larga scala è tipicamente relegato al riscaldamento di materiale pre-miscelato o a compiti specializzati e di piccola serie.

Generazione di Fumi e Consumo Energetico

L'intensa azione di taglio e riscaldamento di polimeri ed elastomeri su un mescolatore può generare significativi fumi e composti organici volatili (COV). Ciò richiede sistemi di ventilazione ed estrazione dei fumi costosi ed estesi per garantire un ambiente di lavoro sicuro.

Inoltre, queste sono macchine ad alta intensità energetica, che richiedono motori potenti per far ruotare i cilindri contro la resistenza di materiali altamente viscosi.

Comprendere i Compromessi: Mescolatore a Cilindri vs. Mescolatore Interno

Per comprendere appieno gli svantaggi, è utile confrontare il mescolatore a due cilindri con la sua alternativa principale: il mescolatore interno chiuso (come un mescolatore Banbury).

Dove Eccelle un Mescolatore a Due Cilindri

Un mescolatore offre un controllo della temperatura superiore, poiché il materiale è costantemente esposto all'aria e i cilindri possono essere riscaldati o raffreddati con precisione. Consente inoltre a un operatore esperto di ispezionare visivamente il composto ed effettuare regolazioni in tempo reale.

Dove un Mescolatore Interno è Superiore

Un mescolatore interno è notevolmente più sicuro perché l'intero processo è chiuso. Offre cicli di miscelazione più rapidi, ottiene una migliore dispersione degli ingredienti ed è molto meno dipendente dall'abilità dell'operatore, portando a una consistenza del lotto superiore. Il suo design è ideale per l'integrazione in linee di produzione automatizzate e ad alto volume.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dell'attrezzatura corretta richiede l'allineamento delle sue capacità con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la R&S e lo sviluppo di materiali: Il mescolatore a due cilindri è uno strumento eccellente, che offre la flessibilità e il feedback visivo diretto necessari per creare e testare nuove formulazioni.

- Se il tuo obiettivo principale è la miscelazione di piccoli lotti o colori personalizzati: Un mescolatore può essere efficace grazie alla sua relativa facilità di pulizia tra i lotti, a condizione che siano in vigore rigorosi protocolli di sicurezza e controllo qualità.

- Se il tuo obiettivo principale è la produzione ripetibile e ad alto volume: I rischi per la sicurezza, la dipendenza dall'operatore e la bassa produttività rendono un mescolatore interno la scelta di gran lunga più logica ed efficiente.

In definitiva, comprendere gli svantaggi intrinseci di un mescolatore a due cilindri è fondamentale per utilizzarlo efficacemente per compiti in cui i suoi punti di forza unici sono la priorità.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Rischi per la Sicurezza | Alto rischio di lesioni dal punto di presa aperto |

| Dipendenza dall'Operatore | Porta a incoerenza tra i lotti |

| Rischio di Contaminazione | Inadatto per applicazioni di elevata purezza |

| Problemi di Scalabilità | Inefficiente e lento per la produzione su larga scala |

Pronto ad aggiornare il tuo processo di miscelazione per una maggiore sicurezza e consistenza?

Sebbene un mescolatore a due cilindri sia uno strumento versatile per lo sviluppo su scala di laboratorio, i suoi svantaggi intrinseci possono ostacolare l'efficienza produttiva e la sicurezza. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, offrendo soluzioni più sicure, più coerenti e scalabili come i mescolatori interni per le tue esigenze di laboratorio.

Contattaci oggi stesso per discutere come possiamo aiutarti a ottimizzare le tue operazioni di miscelazione!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Mulino da laboratorio con vaso e sfere in agata

- Mulino a Vasi Orizzontale a Dieci Corpi per Uso di Laboratorio

- Mulino a Sfere da Laboratorio ad Alta Energia Tipo a Doppio Serbatoio

Domande frequenti

- Qual è la vulcanizzazione più comunemente usata? Scopri il Potere della Vulcanizzazione a Zolfo

- Cos'è un laminatoio a due rulli? Padroneggia la miscelazione e il test precisi dei materiali

- Qual è il principio di miscelazione su un mulino a due rulli aperto? Padroneggia taglio, compressione e calore per una miscelazione uniforme

- Qual è l'uso del mescolatore interno? Aumentare l'efficienza e la qualità della miscelazione dei polimeri

- Quali sono gli svantaggi della doppia vite? Costo e complessità maggiori rispetto alla vite singola

- Cosa si intende per laminatoio a due rulli? Una guida alla lavorazione dei materiali di base

- Cos'è una calandra? Trasforma le superfici dei materiali con precisione

- Cosa producono le presse a iniezione? La produzione in serie delle parti in plastica della tua vita