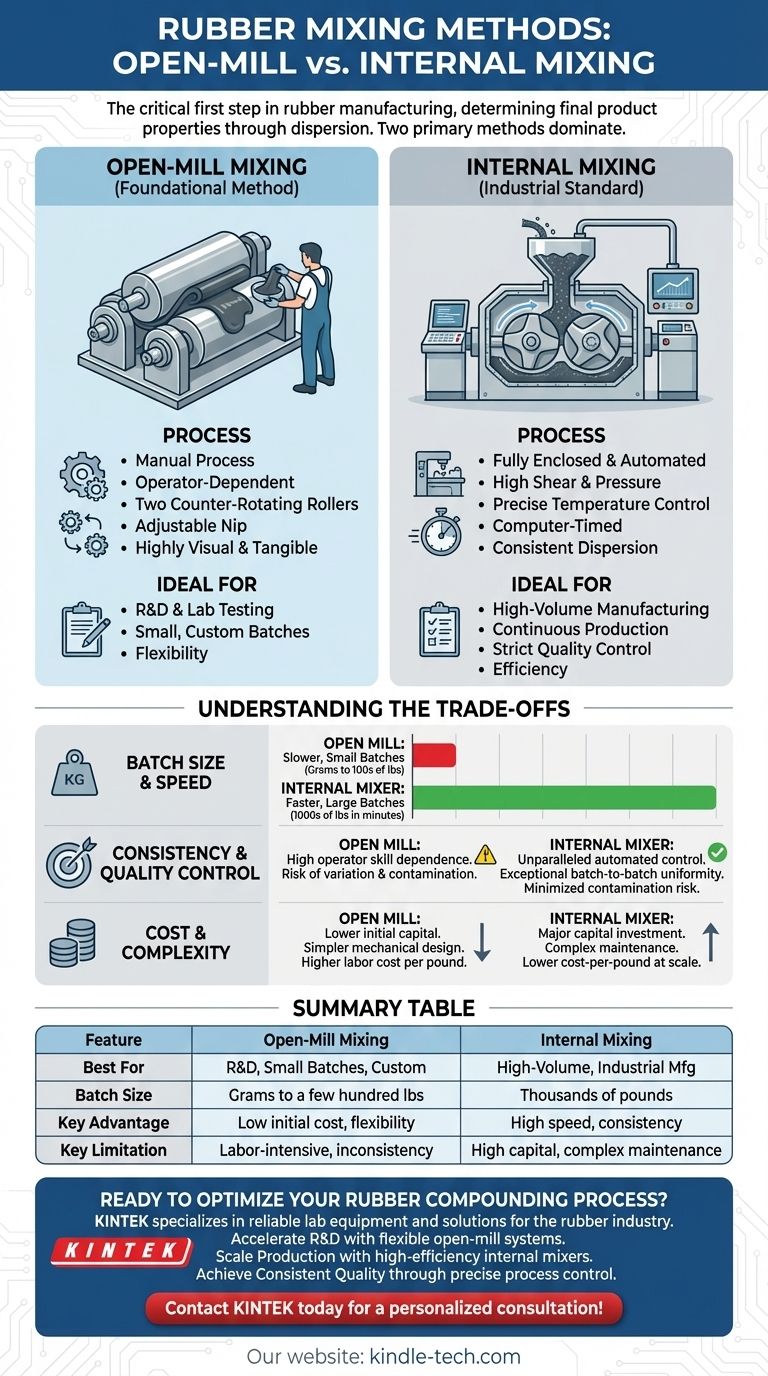

Nella produzione della gomma, le proprietà del prodotto finale sono determinate molto prima che prenda forma. Il primo passo fondamentale è la miscelazione, dove dominano due metodi principali: la miscelazione a cilindri aperti e la miscelazione interna. La miscelazione a cilindri aperti è un processo tradizionale e manuale adatto a piccoli lotti, mentre i miscelatori interni sono sistemi chiusi e automatizzati progettati per una produzione ad alto volume e alta consistenza.

La scelta tra i metodi di miscelazione della gomma è una decisione strategica dettata dalla scala di produzione e dai requisiti di qualità. I cilindri aperti offrono flessibilità per lo sviluppo e le piccole tirature, mentre i miscelatori interni forniscono l'efficienza e il controllo essenziali per la produzione di massa.

I due pilastri della mescolazione della gomma

L'obiettivo della miscelazione, o compounding, è disperdere uniformemente additivi come cariche, acceleranti e protettivi in un polimero di gomma grezza. Il metodo utilizzato per ottenere questa dispersione influisce direttamente sul costo, sulla consistenza e sulle prestazioni del materiale gommoso finale.

Miscelazione a cilindri aperti: il metodo fondamentale

Un cilindro aperto è costituito da due grandi rulli d'acciaio che ruotano in senso opposto. Lo spazio tra loro, noto come "nip", è regolabile.

Un operatore aggiunge manualmente la gomma grezza ai rulli in movimento, dove si ammorbidisce grazie al calore e alla forza di taglio. I vari additivi vengono quindi introdotti nel nip, e l'operatore taglia e ripiega ripetutamente il foglio di gomma su se stesso per garantire una miscela omogenea.

Questo metodo è altamente visivo e tangibile, consentendo regolazioni al volo. La sua semplicità lo rende prezioso per i test di laboratorio e per i lotti personalizzati su piccola scala.

Miscelazione interna: lo standard industriale

Un miscelatore interno, come il comune miscelatore Banbury®, è una camera completamente chiusa con due rotori che ruotano con una forma speciale.

Le materie prime vengono introdotte nella camera attraverso una tramoggia. All'interno, la geometria dei rotori crea enormi forze di taglio, miscelando il composto sotto alta pressione e temperature controllate. L'intero processo è automatizzato e temporizzato con precisione.

Questo metodo è lo standard per quasi tutta la produzione di gomma su larga scala grazie alla sua velocità, efficienza e capacità superiore di produrre un lotto di composto uniforme e omogeneo di volta in volta.

Comprendere i compromessi

La scelta di un metodo di miscelazione comporta il bilanciamento tra velocità, consistenza e costo. Ogni approccio presenta un insieme distinto di vantaggi e limitazioni.

Dimensione del lotto e velocità

Un cilindro aperto è intrinsecamente più lento, poiché il processo è manuale ed è limitato dalla capacità dell'operatore di lavorare il materiale. È più adatto per lotti che vanno da pochi grammi per il lavoro di laboratorio a poche centinaia di libbre.

Un miscelatore interno è progettato per la velocità e il volume. Può processare lotti di migliaia di libbre in pochi minuti, rendendolo l'unica scelta pratica per la produzione su scala industriale.

Consistenza e controllo qualità

La consistenza nella miscelazione a cilindri aperti dipende in gran parte dall'abilità dell'operatore. Ciò introduce un rischio di variazione tra i lotti e persino all'interno di un singolo lotto. Il design aperto aumenta anche il potenziale di contaminazione dall'ambiente.

La natura chiusa e automatizzata di un miscelatore interno fornisce un controllo senza pari. Gestendo con precisione tempo, temperatura e pressione, offre un'eccezionale uniformità tra i lotti e riduce al minimo qualsiasi rischio di contaminazione.

Costo e complessità

I cilindri aperti hanno un costo di capitale iniziale significativamente inferiore e un design meccanico più semplice. Tuttavia, richiedono molta manodopera, il che si traduce in un costo di lavorazione per libbra di gomma più elevato.

I miscelatori interni rappresentano un investimento di capitale importante e sono più complessi da mantenere. Su scala, la loro elevata produttività e i bassi requisiti di manodopera portano a un costo per libbra molto più basso, rendendoli molto più economici per la produzione di massa.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di miscelazione appropriato è fondamentale per raggiungere i tuoi obiettivi di produzione e qualità.

- Se la tua attenzione principale è la R&S o la produzione personalizzata su piccoli lotti: Un cilindro aperto offre la flessibilità essenziale, il controllo pratico e il costo iniziale inferiore per il lavoro di sviluppo.

- Se la tua attenzione principale è la produzione ad alto volume con un rigoroso controllo qualità: Un miscelatore interno è la soluzione definitiva per ottenere l'efficienza, la velocità e la consistenza richieste per le operazioni su larga scala.

- Se la tua attenzione principale è bilanciare l'efficienza dei costi con il volume: Il punto di pareggio è fondamentale; i cilindri aperti sono più economici per le corse piccole e infrequenti, mentre i miscelatori interni forniscono un ROI superiore per la produzione continua e ad alto volume.

In definitiva, comprendere le capacità fondamentali di ciascun metodo di miscelazione ti consente di allineare la tua strategia di produzione con i tuoi obiettivi specifici di qualità e produzione.

Tabella riassuntiva:

| Metodo di miscelazione | Ideale per | Dimensione del lotto | Vantaggio chiave | Limitazione chiave |

|---|---|---|---|---|

| Miscelazione a cilindri aperti | R&S, Piccoli lotti, Produzione personalizzata | Da grammi a poche centinaia di libbre | Basso costo iniziale, flessibilità dell'operatore | Richiede molta manodopera, potenziale di inconsistenza del lotto |

| Miscelazione interna | Produzione industriale ad alto volume | Migliaia di libbre | Alta velocità, superiore consistenza tra i lotti | Elevato investimento di capitale, manutenzione complessa |

Pronto a ottimizzare il tuo processo di mescolazione della gomma?

La selezione della giusta attrezzatura di miscelazione è fondamentale per la qualità, la consistenza e l'efficienza dei costi dei tuoi prodotti in gomma. Sia che tu stia sviluppando nuovi composti in laboratorio o aumentando la scala per la produzione di massa, KINTEK ha l'esperienza e le soluzioni attrezzature per soddisfare le tue esigenze.

Siamo specializzati nel fornire attrezzature da laboratorio affidabili e materiali di consumo per l'industria della gomma, aiutandoti a:

- Accelerare la R&S con sistemi a cilindri aperti flessibili.

- Aumentare la produzione con miscelatori interni ad alta efficienza.

- Ottenere una qualità costante attraverso un controllo preciso del processo.

Lascia che i nostri esperti ti aiutino a scegliere la soluzione di miscelazione perfetta per i tuoi obiettivi specifici. Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Agitatore Vortex da Laboratorio Agitatore Orbitale Agitatore Multifunzionale a Rotazione e Oscillazione

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Quali sono le funzioni primarie di un agitatore orbitale da laboratorio durante i test BMP? Massimizzare l'accuratezza della resa di metano

- Quale ruolo svolge uno shaker da laboratorio nell'estrazione di composti vegetali per la sintesi verde? Massimizza la tua resa

- Perché è necessario uno shaker orbitale ad alta precisione per l'adsorbimento della chitina? Raggiungere un rapido equilibrio e dati precisi

- Qual è la differenza tra uno shaker e un vortex? Scegli il miscelatore giusto per il flusso di lavoro del tuo laboratorio

- Qual è lo scopo principale dell'utilizzo di un agitatore orbitale durante l'adsorbimento di ioni metallici? Ottimizzare le prestazioni del PAF