In sintesi, i catalizzatori utilizzati nella pirolisi della biomassa rientrano in due categorie principali: catalizzatori convenzionali presi in prestito dall'industria petrolchimica, come le zeoliti, e catalizzatori avanzati o modificati specificamente progettati per affrontare le sfide uniche della biomassa. Sebbene le zeoliti commerciali siano comuni, la loro struttura a pori stretti è spesso inefficiente per la lavorazione delle molecole grandi e complesse presenti nella biomassa naturale.

La sfida centrale nella pirolisi catalitica è che i catalizzatori standard non sono progettati per la biomassa voluminosa. Le strategie più efficaci, quindi, implicano la modifica di questi catalizzatori o la creazione di nuovi materiali compositi per migliorarne la struttura e sintonizzarne l'attività chimica per risultati specifici come il bio-olio o il biochar.

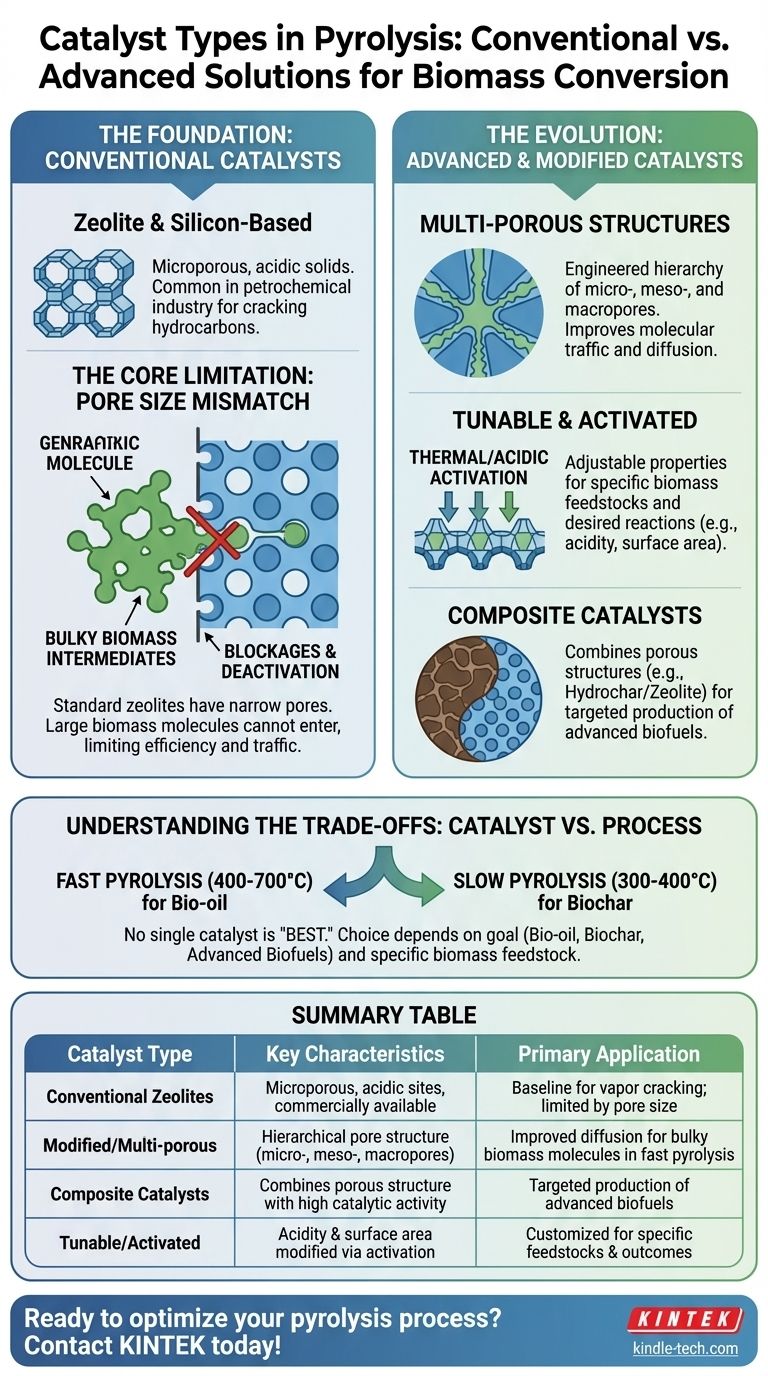

Le basi: catalizzatori convenzionali

I catalizzatori convenzionali servono come base per la pirolisi, ma presentano significative limitazioni se applicati alla biomassa. Comprendere queste limitazioni è fondamentale per apprezzare la necessità di soluzioni più avanzate.

Catalizzatori a base di zeolite e silicio

Le zeoliti sono solidi cristallini microporosi comunemente usati nell'industria petrolchimica. La loro struttura a pori ben definita e i siti acidi li rendono efficaci per la scissione di idrocarburi a catena lunga in molecole più piccole e più preziose.

Grazie al loro comprovato successo e alla disponibilità commerciale, le zeoliti sono state una scelta naturale per i ricercatori che esploravano l'upgrading catalitico dei vapori di pirolisi.

La limitazione principale: la mancata corrispondenza delle dimensioni dei pori

Il problema principale con i catalizzatori convenzionali è di natura fisica. I polimeri naturali nella biomassa, come la cellulosa e la lignina, si scompongono in intermedi molecolari voluminosi.

Queste grandi molecole non possono facilmente entrare nei pori stretti delle zeoliti standard, portando a blocchi e rapida disattivazione del catalizzatore. Questo problema di "traffico molecolare" limita gravemente la loro efficienza e idoneità per applicazioni su larga scala della biomassa.

L'evoluzione: catalizzatori avanzati e modificati

Per superare le carenze dei catalizzatori convenzionali, i ricercatori hanno sviluppato metodi innovativi per riprogettare i catalizzatori specificamente per le esigenze della pirolisi della biomassa.

Creazione di strutture multiporose

La soluzione più diretta è progettare catalizzatori con una struttura multidimensionale. Ciò comporta la creazione di una gerarchia di dimensioni dei pori: micropori per le reazioni chimiche e meso- e macropori più grandi che fungono da autostrade per le molecole voluminose che viaggiano all'interno del catalizzatore.

Questa struttura migliorata aumenta il controllo del traffico molecolare, consentendo una migliore diffusione e aumentando il numero di siti attivi accessibili per la reazione.

Catalizzatori sintonizzabili e attivati

La biomassa non è un materiale uniforme; le sue proprietà variano significativamente tra fonti come legno, paglia o rifiuti agricoli. Ciò richiede catalizzatori sintonizzabili che possono essere regolati per favorire reazioni specifiche.

Metodi come l'attivazione termica o acida possono modificare un catalizzatore come la zeolite naturale, aumentandone la superficie e l'acidità. Questa messa a punto consente agli operatori di mirare alla produzione di composti più desiderabili da una specifica materia prima.

Catalizzatori compositi: la prossima frontiera

Un approccio più avanzato prevede la creazione di materiali completamente nuovi. I catalizzatori compositi idrocarbone/zeolite ne sono un eccellente esempio.

Combinando la struttura porosa dell'idrocarbone (un prodotto del trattamento della biomassa) con l'attività catalitica delle zeoliti, questi compositi risolvono le limitazioni di diffusione. Sono particolarmente promettenti per la produzione di biocarburanti avanzati come biodiesel e bio-benzina.

Comprendere i compromessi: catalizzatore vs. processo

La scelta di un catalizzatore non può essere fatta in isolamento. È profondamente intrecciata con le condizioni del processo di pirolisi e il tipo specifico di biomassa utilizzato.

Perché nessun singolo catalizzatore è "il migliore"

Il catalizzatore ideale dipende interamente dal tuo obiettivo. La pirolisi rapida, che utilizza alte temperature (400-700°C) per massimizzare il bio-olio liquido, richiede un catalizzatore in grado di scindere rapidamente i vapori.

Al contrario, la pirolisi lenta, che utilizza temperature più basse (300-400°C) per produrre biochar, può utilizzare un catalizzatore per influenzare le proprietà finali del char piuttosto che per scindere i vapori. Un catalizzatore ottimizzato per un processo è raramente ottimale per l'altro.

La sfida della variabilità della biomassa

La composizione chimica della materia prima della biomassa determina i tipi di molecole che il catalizzatore incontrerà. Un catalizzatore che funziona bene per i rifiuti agricoli a basso contenuto di lignina può avere scarse prestazioni con il legno duro ad alto contenuto di lignina.

Pertanto, un sistema di pirolisi catalitica di successo richiede un approccio olistico, abbinando il catalizzatore non solo al processo ma anche alla specifica natura chimica del materiale in ingresso.

Fare la scelta giusta per il tuo obiettivo

La selezione di una strategia catalitica richiede una chiara comprensione del tuo obiettivo primario. Obiettivi diversi richiedono diversi tipi di catalizzatori e condizioni di processo.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio liquido: Dai priorità ai catalizzatori con strutture multiporose e alta acidità, come le zeoliti modificate, utilizzate all'interno di un reattore di pirolisi rapida.

- Se il tuo obiettivo principale è produrre biochar di alta qualità: Il ruolo del catalizzatore è secondario al controllo del processo nella pirolisi lenta, ma gli additivi possono essere utilizzati per funzionalizzare il prodotto finale di char.

- Se il tuo obiettivo principale è creare biocarburanti avanzati e specifici: Indaga sui catalizzatori compositi emergenti, come idrocarbone/zeolite, che offrono un maggiore controllo sulla composizione chimica finale del prodotto liquido.

In definitiva, una pirolisi efficace della biomassa dipende dalla progettazione di un sistema catalitico che armonizzi la materia prima, il processo e il prodotto finale desiderato.

Tabella riassuntiva:

| Tipo di catalizzatore | Caratteristiche chiave | Applicazione principale |

|---|---|---|

| Zeoliti convenzionali | Microporose, siti acidi, commercialmente disponibili | Base per la scissione dei vapori; limitate dalla dimensione dei pori per la biomassa |

| Catalizzatori modificati/multiporosi | Struttura a pori gerarchica (micro-, meso-, macropori) | Diffusione migliorata per molecole di biomassa voluminose nella pirolisi rapida |

| Catalizzatori compositi (es. idrocarbone/zeolite) | Combina struttura porosa con elevata attività catalitica | Produzione mirata di biocarburanti avanzati (biodiesel, bio-benzina) |

| Catalizzatori sintonizzabili/attivati | Acidità e superficie modificate tramite trattamento termico/acido | Personalizzati per specifiche materie prime di biomassa e risultati desiderati |

Pronto a ottimizzare il tuo processo di pirolisi con il catalizzatore giusto?

La scelta del catalizzatore è fondamentale per raggiungere i tuoi obiettivi specifici, sia che si tratti di massimizzare la resa di bio-olio, produrre biochar funzionalizzato o creare biocarburanti avanzati. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio su misura per le tue esigenze di ricerca e sviluppo nella conversione della biomassa.

I nostri esperti possono aiutarti a selezionare gli strumenti giusti per testare e valutare le prestazioni del catalizzatore per la tua materia prima e le condizioni di processo uniche.

Contatta KINTELK oggi per discutere come le nostre soluzioni possono migliorare l'efficienza della tua pirolisi e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

- Macchina automatica per pressa a caldo da laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Produttore personalizzato di parti in PTFE Teflon per agitatore magnetico

Domande frequenti

- I cannabinoidi evaporano? Come preservare la potenza e prevenire il degrado

- La capacità termica influisce sul punto di fusione? Svelare le differenze chiave nelle proprietà termiche

- Perché i campioni di lega Ni–20Cr–5Al devono essere asciugati in un forno da laboratorio? Garantire una precisione di 0,0001 g negli esperimenti di corrosione

- Perché usare il KBr per l'IR? Ottenere spettri chiari e senza ostacoli per campioni solidi

- Quali sono le precauzioni di sicurezza durante il trattamento termico? Una guida alla gestione del calore estremo, dei gas e dei pericoli

- Quali sono i vantaggi della sinterizzazione delle ceramiche? Ottenere resistenza e prestazioni superiori

- Come viene utilizzato un potenziostato multicanale nei sistemi bioelettrochimici a letto fisso? Ottimizzare la mappatura spaziale e il controllo

- Qual è la tensione dell'evaporatore a fascio di elettroni? Comprendere l'intervallo 4-10 kV per una deposizione ottimale