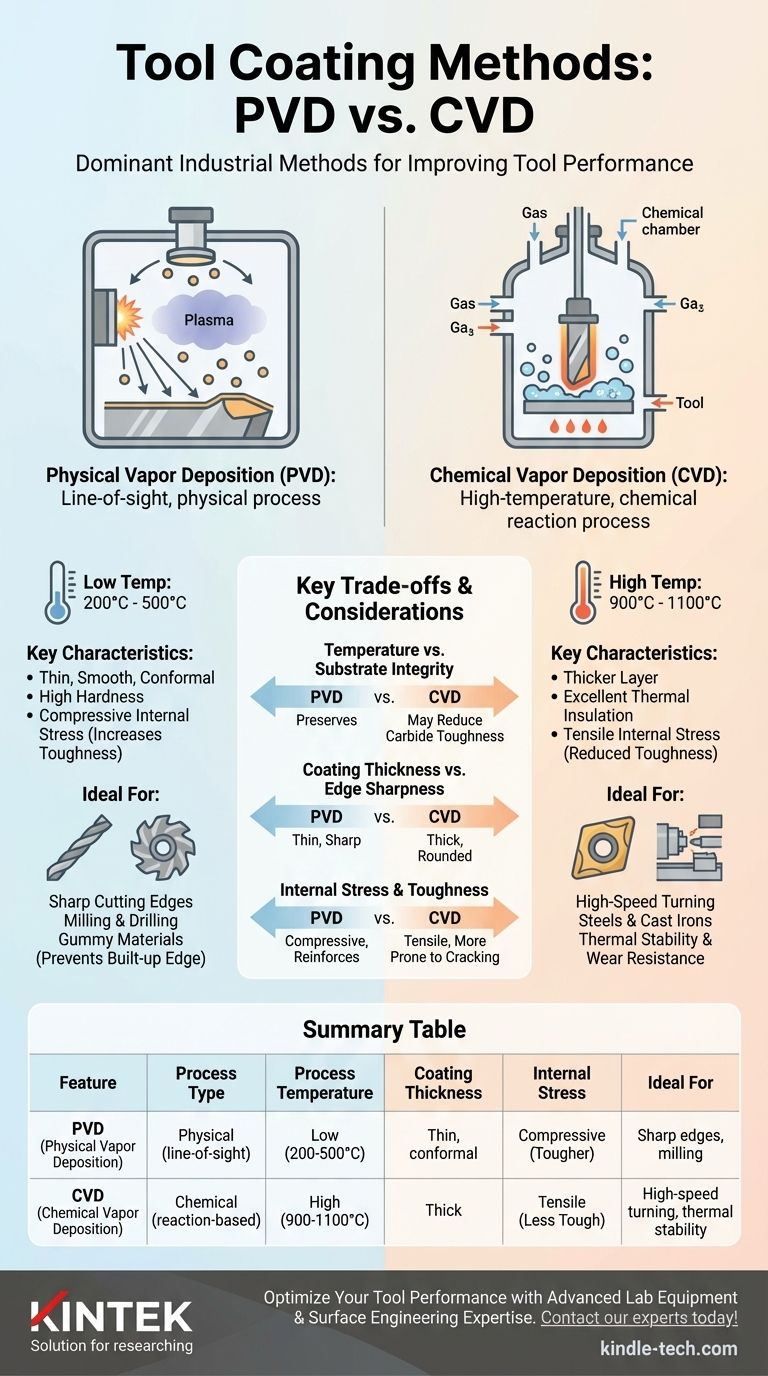

I due metodi industriali dominanti per il rivestimento degli utensili da taglio sono la deposizione fisica da fase vapore (PVD) e la deposizione chimica da fase vapore (CVD). Sebbene entrambi depositino un sottile strato duro di materiale sulla superficie di un utensile per migliorarne le prestazioni, i loro processi sottostanti e le caratteristiche risultanti sono fondamentalmente diversi.

La scelta tra PVD e CVD non riguarda quale sia "migliore", ma quale sia appropriato per l'applicazione. Il PVD è un processo fisico a bassa temperatura ideale per utensili affilati e tenaci, mentre il CVD è un processo chimico ad alta temperatura che crea rivestimenti spessi e resistenti al calore per operazioni ad alta velocità.

Comprendere la deposizione fisica da fase vapore (PVD)

La deposizione fisica da fase vapore è un processo "a linea di vista" condotto a temperature relativamente basse, tipicamente tra 200°C e 500°C.

Il processo PVD spiegato

In un processo PVD, un materiale di rivestimento solido viene vaporizzato in un plasma all'interno di una camera a vuoto. Questo vapore viene quindi depositato fisicamente sulla superficie dell'utensile da taglio, dove condensa in un film sottile e duro. Pensala come una verniciatura a spruzzo a livello atomico.

Caratteristiche chiave dei rivestimenti PVD

I rivestimenti PVD sono molto sottili, lisci e hanno un'elevata durezza. Fondamentalmente, il processo conferisce uno stress interno di compressione al rivestimento, che aiuta ad aumentare la tenacità dell'utensile e a resistere alle fessurazioni.

Applicazioni ideali per il PVD

Il processo a bassa temperatura non altera le proprietà fondamentali del substrato dell'utensile, come il carburo. Ciò rende il PVD ideale per applicazioni che richiedono bordi taglienti affilati e elevata tenacità, come la fresatura, la foratura e la lavorazione di materiali gommosi inclini alla formazione di bave.

Comprendere la deposizione chimica da fase vapore (CVD)

La deposizione chimica da fase vapore è un processo che si basa su una reazione chimica a temperature molto elevate, solitamente tra 900°C e 1100°C.

Il processo CVD spiegato

In un processo CVD, gli utensili da taglio vengono posizionati in un reattore dove vengono introdotti vari gas. Il calore elevato fa sì che questi gas reagiscano e si decompongano, depositando uno strato del materiale di rivestimento desiderato sull'utensile. Questo processo "fa crescere" il rivestimento sulla superficie attraverso un legame chimico.

Caratteristiche chiave dei rivestimenti CVD

I rivestimenti CVD sono significativamente più spessi dei rivestimenti PVD, fornendo un eccellente isolamento e resistenza all'usura in situazioni di calore elevato. Tuttavia, il processo crea uno stress interno di trazione, che può rendere il rivestimento più incline a fessurarsi sotto impatto.

Applicazioni ideali per il CVD

L'eccezionale stabilità termica e lo spessore dei rivestimenti CVD li rendono la scelta preferita per le operazioni di tornitura ad alta velocità, in particolare negli acciai e nelle ghise dove si genera una grande quantità di calore sul tagliente.

Compromessi e considerazioni chiave

La scelta del metodo di rivestimento corretto richiede la comprensione delle conseguenze dirette di ciascun processo.

Temperatura vs. Integrità del substrato

L'alto calore del processo CVD può ridurre la tenacità di un substrato in carburo. L'applicazione a bassa temperatura del PVD preserva le proprietà originali del substrato, mantenendone la resistenza e la resistenza alla frattura.

Spessore del rivestimento vs. Nitidezza del bordo

Il PVD crea un rivestimento molto sottile che si conforma precisamente alla geometria dell'utensile, preservando un tagliente affilato. Il rivestimento CVD più spesso arrotonda intrinsecamente il tagliente, il che è dannoso per la fresatura ma accettabile per alcune applicazioni di tornitura.

Stress interno e tenacità

Lo stress di compressione dei rivestimenti PVD agisce come uno strato di rinforzo, aiutando a prevenire la propagazione di microfessure attraverso l'utensile. Lo stress di trazione nei rivestimenti CVD può fare l'opposto, rendendoli meno adatti per tagli interrotti.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo di lavorazione determina la tecnologia di rivestimento ideale.

- Se la tua attenzione principale è preservare i bordi affilati per la fresatura, la foratura o la filettatura: Il PVD è la scelta superiore grazie alla sua applicazione a bassa temperatura e al rivestimento sottile e conforme.

- Se la tua attenzione principale è la tornitura ad alta velocità di acciaio o ghisa: Il CVD fornisce l'eccezionale protezione termica e la resistenza all'usura da craterizzazione necessarie per queste operazioni impegnative e ad alto calore.

- Se la tua attenzione principale è la tenacità e la prevenzione delle bave nei materiali appiccicosi: Lo stress di compressione e l'estrema scorrevolezza dei rivestimenti PVD li rendono la soluzione ideale.

Comprendere le differenze fondamentali dei processi ti consente di selezionare uno strumento perfettamente abbinato al tuo materiale e alla tua strategia di lavorazione.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione fisica da fase vapore) | CVD (Deposizione chimica da fase vapore) |

|---|---|---|

| Tipo di processo | Fisico (linea di vista) | Chimico (basato su reazione) |

| Temperatura di processo | 200°C - 500°C (Bassa) | 900°C - 1100°C (Alta) |

| Spessore del rivestimento | Sottile, conforme | Spesso |

| Stress interno | Compressione (aumenta la tenacità) | Trazione (può ridurre la tenacità) |

| Ideale per | Bordi affilati, fresatura, foratura, utensili tenaci | Tornitura ad alta velocità, stabilità termica, resistenza all'usura |

Pronto a ottimizzare le prestazioni del tuo utensile?

Scegliere il rivestimento giusto è fondamentale per massimizzare la durata dell'utensile e l'efficienza di lavorazione. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici e l'analisi dei materiali, aiutandoti a convalidare e selezionare la tecnologia di rivestimento perfetta per le tue esigenze specifiche.

La nostra esperienza supporta la R&S e il controllo qualità nelle applicazioni di rivestimento degli utensili, garantendo che i tuoi utensili funzionino al massimo delle loro potenzialità.

Discutiamo il tuo progetto e troviamo la soluzione ideale. Contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono gli usi della CVD? Dai microchip ai rivestimenti diamantati

- In che modo la deposizione è utile nella fabbricazione di circuiti integrati? Costruire gli strati essenziali per i microchip

- Perché viene utilizzata una vasca ad acqua a temperatura costante per la conservazione dei precursori nella CVD? Ottenere una deposizione stabile di SiC nanocristallino

- Qual è il principio della deposizione chimica da fase vapore organometallica? Una guida alla crescita di film sottili ad alta purezza

- Quali sono i vantaggi dell'utilizzo di un sistema di deposizione chimica da vapore a bassa pressione (LPCVD) per i rivestimenti di HfC?

- Quali sono le applicazioni del processo di sputtering? Deposizione di film sottili di precisione per le industrie ad alta tecnologia

- Perché viene utilizzato uno sputter coater a ioni sotto vuoto per applicare un rivestimento d'oro per l'EDS? Migliorare la chiarezza dell'immagine e l'accuratezza dei dati chimici

- Come risponde un forno a Infiltrazione di Vapore Chimico (CVI) alle sfide degli UHTCMC? Densificazione di precisione e integrità delle fibre