Nella deposizione di film sottili, i principali vantaggi dello sputtering rispetto all'evaporazione termica sono la qualità superiore del film e un maggiore controllo del processo. I film depositati tramite sputtering mostrano un'adesione significativamente migliore, una densità più elevata e una copertura più uniforme, specialmente su superfici complesse. Questo perché il processo di deposizione coinvolge particelle ad alta energia, che si incorporano nel substrato e creano un film più robusto.

La scelta tra sputtering ed evaporazione termica è un compromesso fondamentale. Lo sputtering è il metodo superiore per produrre film di alta qualità, densi e aderenti con materiali complessi, mentre l'evaporazione termica offre un processo più veloce e semplice per applicazioni in cui le prestazioni del film sono meno critiche.

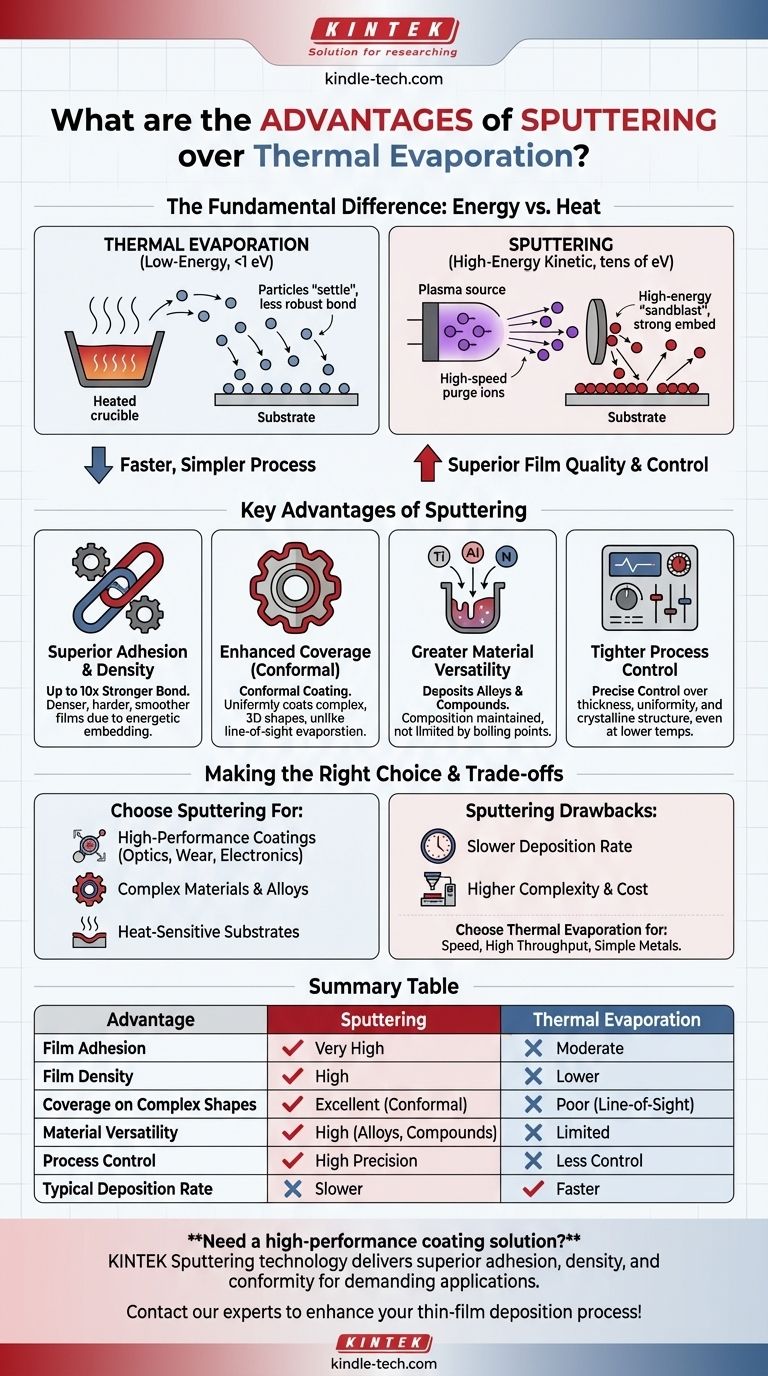

La differenza fondamentale: Energia vs. Calore

I vantaggi dello sputtering derivano dal suo distinto meccanismo fisico rispetto all'evaporazione termica. Entrambi sono forme di Deposizione Fisica da Vapore (PVD), ma forniscono materiale al substrato in modi fondamentalmente diversi.

Evaporazione Termica: Un processo a bassa energia

L'evaporazione termica funziona riscaldando un materiale sorgente in un vuoto fino a quando i suoi atomi o molecole evaporano, viaggiano attraverso la camera e si condensano su un substrato.

Le particelle che arrivano al substrato hanno un'energia cinetica molto bassa, tipicamente inferiore a 1 eV. Si "depositano" essenzialmente sulla superficie, formando un legame che può essere meno robusto.

Sputtering: Un processo cinetico ad alta energia

Lo sputtering utilizza un plasma per creare ioni ad alta energia (solitamente argon) che vengono accelerati verso un materiale sorgente, o "bersaglio". Questa collisione agisce come una sabbiatura microscopica, staccando atomi dal bersaglio.

Questi atomi espulsi viaggiano verso il substrato con un'energia cinetica significativamente più alta, spesso nell'ordine di decine di eV. Questa energia è la fonte dei principali benefici dello sputtering.

Principali vantaggi dello sputtering

La natura ad alta energia degli atomi spruzzati si traduce direttamente in migliori caratteristiche del film e capacità di processo.

Adesione e densità del film superiori

L'alta energia delle particelle spruzzate le fa incorporare fisicamente nello strato superiore del substrato, creando un legame eccezionalmente forte. La forza di adesione può essere dieci volte maggiore rispetto a quella dei film evaporati.

Questo arrivo energetico compatta anche gli atomi più strettamente, risultando in film che sono più densi, più duri e più lisci rispetto alle loro controparti evaporate.

Copertura migliorata su forme complesse

Poiché gli atomi spruzzati vengono espulsi in molte direzioni e si disperdono all'interno del plasma, possono rivestire substrati complessi e tridimensionali in modo più uniforme.

Questa capacità di produrre un rivestimento "conforme" è un grande vantaggio rispetto all'evaporazione termica, che è un processo a linea di vista e fatica a rivestire uniformemente aree in ombra o geometrie intricate.

Maggiore versatilità dei materiali

Lo sputtering può depositare una vasta gamma di materiali, incluse leghe e composti. Poiché il processo espelle meccanicamente gli atomi piuttosto che farli bollire, la composizione di un film di lega spruzzata è molto più vicina al bersaglio sorgente.

L'evaporazione termica è limitata dai punti di ebollizione dei materiali, rendendo difficile depositare leghe con componenti che evaporano a velocità diverse o depositare materiali con punti di fusione molto elevati.

Controllo più rigoroso sulle proprietà del film

I sistemi di sputtering offrono più parametri per la messa a punto del processo di deposizione. Ciò consente un controllo preciso dello spessore del film, dell'uniformità e persino della struttura cristallina.

I film cristallini possono spesso essere ottenuti a temperature del substrato inferiori rispetto all'evaporazione, il che è fondamentale quando si rivestono materiali termosensibili come la plastica.

Comprendere i compromessi

Nonostante i suoi vantaggi nella qualità del film, lo sputtering non è sempre la scelta ottimale. Comporta una propria serie di limitazioni.

Velocità di deposizione: Lo svantaggio principale

Lo svantaggio più significativo dello sputtering è la sua velocità di deposizione più lenta. Il processo di espulsione cinetica degli atomi è meno efficiente che farli bollire in massa.

Per applicazioni che richiedono film spessi o un'elevata produttività, l'evaporazione termica è spesso molto più veloce ed economica.

Complessità del processo

I sistemi di sputtering sono generalmente più complessi degli evaporatori termici. Richiedono alimentatori ad alta tensione, sistemi di gestione del gas per controllare il plasma e spesso campi magnetici (nello sputtering a magnetron) per migliorare l'efficienza.

Questa complessità può tradursi in costi iniziali delle attrezzature più elevati e in una manutenzione più complessa.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di deposizione corretto richiede l'abbinamento delle capacità del processo all'obiettivo principale del tuo progetto.

- Se il tuo obiettivo principale sono i rivestimenti ad alte prestazioni: Scegli lo sputtering per la sua adesione, densità e durezza superiori, che sono fondamentali per applicazioni ottiche, resistenti all'usura o elettroniche.

- Se il tuo obiettivo principale sono la velocità e l'elevata produttività: Scegli l'evaporazione termica per le sue velocità di deposizione più rapide, specialmente per rivestimenti metallici semplici dove la qualità finale del film è secondaria.

- Se il tuo obiettivo principale è depositare materiali o leghe complesse: Scegli lo sputtering per la sua capacità di mantenere la stechiometria e depositare materiali difficili o impossibili da evaporare.

- Se il tuo obiettivo principale è rivestire substrati termosensibili: Scegli lo sputtering, poiché generalmente funziona a temperature del substrato inferiori e fornisce film di migliore qualità in tali condizioni.

In definitiva, comprendere la fisica di ogni processo ti consente di selezionare lo strumento preciso necessario per ottenere le caratteristiche del film desiderate.

Tabella riassuntiva:

| Vantaggio | Sputtering | Evaporazione Termica |

|---|---|---|

| Adesione del Film | Molto Alta | Moderata |

| Densità del Film | Alta | Inferiore |

| Copertura su Forme Complesse | Eccellente (Conforme) | Scarsa (Linea di Vista) |

| Versatilità dei Materiali | Alta (Leghe, Composti) | Limitata |

| Controllo del Processo | Alta Precisione | Meno Controllo |

| Velocità di Deposizione Tipica | Più Lenta | Più Veloce |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per il tuo laboratorio?

La tecnologia di sputtering di KINTEK offre l'adesione, la densità e la conformità superiori richieste per applicazioni esigenti in ottica, elettronica e rivestimenti resistenti all'usura. Le nostre attrezzature e i nostri materiali di consumo da laboratorio sono progettati per fornire il controllo preciso e la versatilità dei materiali che la tua ricerca richiede.

Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi di sputtering possono migliorare il tuo processo di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura