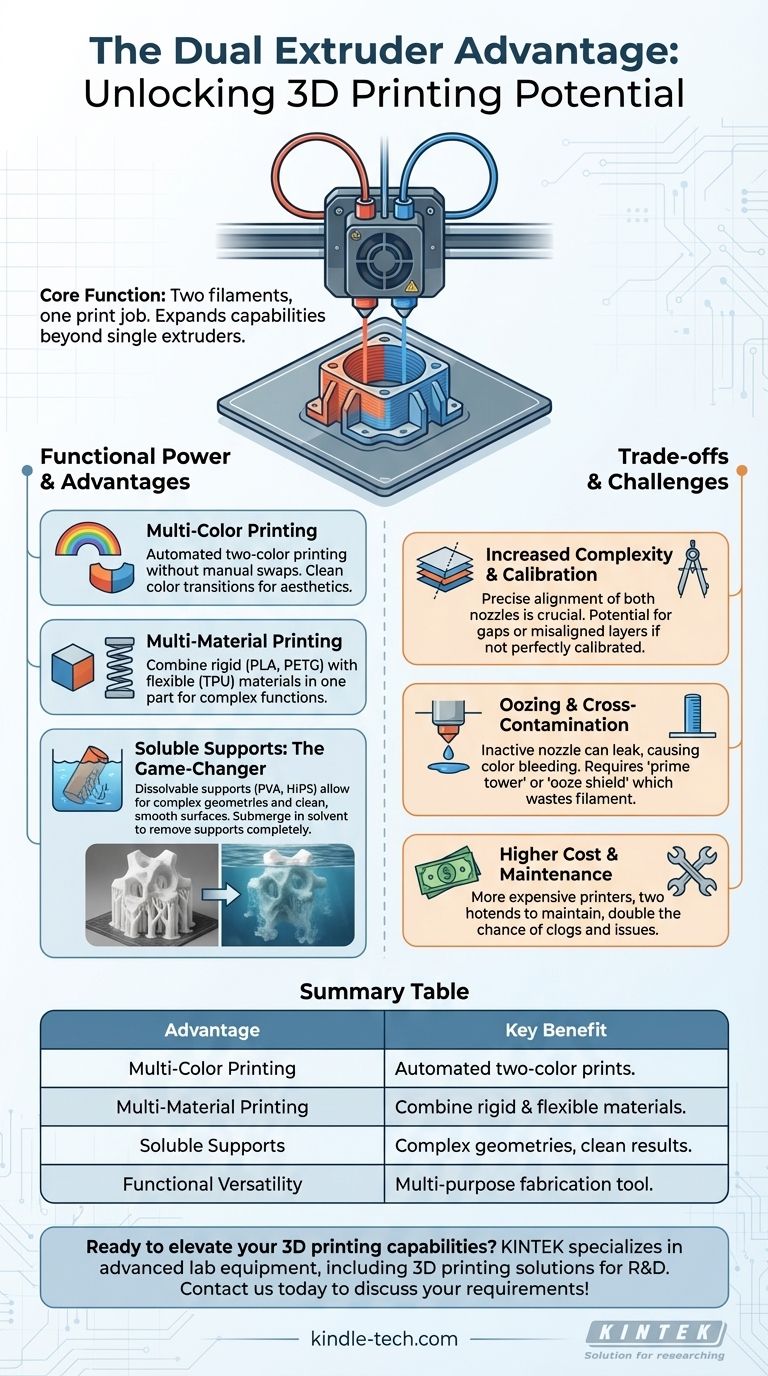

In sostanza, gli estrusori doppi espandono fondamentalmente ciò che una stampante 3D può creare. Consentono a un singolo lavoro di stampa di utilizzare due filamenti diversi, il che permette di stampare con più colori o, cosa più importante, con più tipi di materiali. Sebbene la stampa bicolore possa essere simulata su un singolo estrusore con cambi manuali di filamento, un estrusore doppio automatizza questo processo e sblocca capacità funzionali avanzate.

Il vero vantaggio di un estrusore doppio non è solo creare modelli colorati; è la capacità di stampare con materiali di supporto solubili. Questo sblocca la libertà di creare forme geometriche altamente complesse che sono difficili o impossibili da produrre con un singolo estrusore.

Oltre l'estetica: la potenza funzionale dell'estrusione doppia

Sebbene la stampa multicolore sia il vantaggio più visibile, i vantaggi più significativi sono funzionali. Un secondo estrusore trasforma la stampante da uno strumento per uso singolo a una piattaforma di fabbricazione più versatile.

Stampa multicolore

Questo è il vantaggio più semplice. Un estrusore doppio ti consente di stampare un oggetto con due colori distinti e puliti senza alcun intervento manuale durante il processo di stampa.

Il tuo software di slicing gestisce la logica, dicendo alla stampante esattamente quando passare da un filamento all'altro caricato. Questo è un grande vantaggio rispetto alla pausa di una stampa per cambiare filamento a mano.

Stampa multi-materiale

Questa capacità ti consente di combinare filamenti con diverse proprietà fisiche in un unico pezzo.

Ad esempio, potresti stampare un alloggiamento rigido per elettronica (usando PLA o PETG) con pulsanti flessibili simili alla gomma integrati (usando TPU). Questo apre la porta alla creazione di parti di utilizzo finale più complesse e funzionali direttamente dal piatto di stampa.

Supporti solubili: il vero punto di svolta

Questa è probabilmente l'applicazione più potente dell'estrusione doppia. Per modelli complessi con sporgenze intricate, cavità interne o caratteristiche delicate, sono necessarie strutture di supporto.

Rimuovere i supporti standard può essere difficile e spesso lascia segni o rompe parti fragili del modello. Un estrusore doppio risolve questo problema stampando il modello con un materiale standard e i supporti con un filamento solubile (come PVA, che si dissolve in acqua, o HIPS, che si dissolve in Limonene).

Una volta terminata la stampa, è sufficiente immergere l'oggetto nel solvente appropriato. I supporti si dissolvono completamente, lasciando una superficie perfettamente pulita senza rischio di danneggiare la parte. Ciò rende realizzabili geometrie precedentemente "non stampabili".

Comprendere i compromessi e le sfide

I vantaggi dell'estrusione doppia non sono privi di costi. Introduce un livello di complessità più elevato che devi essere pronto a gestire.

Aumento della complessità e della calibrazione

Un sistema a estrusore doppio ha il doppio dei potenziali punti di guasto. Devi calibrare con precisione gli offset degli ugelli sia nei piani verticale (Z) che orizzontale (X/Y).

Se gli ugelli non sono perfettamente allineati, vedrai spazi vuoti o strati disallineati tra i due materiali, compromettendo la qualità della tua stampa.

Gocciolamento e contaminazione incrociata

L'ugello inattivo rimane caldo e può gocciolare lentamente plastica fusa sulla stampa, causando sbavature di colore o imperfezioni.

La maggior parte dei software di slicing combatte questo problema stampando una torre di pre-caricamento (prime tower) o uno scudo anti-gocciolamento (ooze shield) accanto al modello. Ciò garantisce che l'ugello sia pronto e pulito prima di iniziare la stampa, ma aumenta anche il tempo di stampa e spreca una quantità significativa di filamento.

Costo e manutenzione più elevati

Le stampanti dotate di estrusori doppi sono generalmente più costose delle loro controparti a estrusore singolo.

Inoltre, hai due hotend, due ugelli e due percorsi del filamento da mantenere e risolvere i problemi. Questo raddoppia la possibilità di riscontrare problemi come l'intasamento e richiede maggiore impegno per mantenere la macchina in funzione in modo affidabile.

Un estrusore doppio è giusto per te?

La decisione di investire in un sistema a estrusore doppio dipende interamente dai tuoi obiettivi di stampa.

- Se il tuo obiettivo principale sono i prototipi funzionali con geometria complessa: Un estrusore doppio è uno strumento potente, quasi essenziale, per sfruttare i supporti solubili per ottenere pezzi puliti e intricati.

- Se il tuo obiettivo principale è creare modelli estetici multicolore: Un estrusore doppio offre una comodità significativa, ma un estrusore singolo con cambi di filamento manuali è un'alternativa perfettamente valida e molto meno costosa.

- Se sei un principiante concentrato sull'apprendimento delle basi: Inizia con un singolo estrusore. Padroneggia prima i fondamenti della stampa 3D prima di introdurre la complessità aggiuntiva e le sfide di calibrazione di un sistema a estrusore doppio.

In definitiva, scegliere un estrusore doppio è una decisione di scambiare la semplicità con una significativa espansione delle capacità funzionali della tua stampante.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Stampa multicolore | Stampe bicolore automatizzate senza cambi manuali di filamento |

| Stampa multi-materiale | Combina materiali rigidi e flessibili in un unico pezzo |

| Supporti solubili | I supporti solubili consentono geometrie complesse con risultati puliti |

| Versatilità funzionale | Trasforma la tua stampante in uno strumento di fabbricazione multiuso |

Pronto ad elevare le tue capacità di stampa 3D? Un sistema a estrusore doppio può rivoluzionare la tua prototipazione e produzione consentendo stampe multi-materiale complesse e supporti solubili. In KINTEK, siamo specializzati nella fornitura di attrezzature di laboratorio avanzate, incluse soluzioni di stampa 3D, per soddisfare le esigenti necessità dei laboratori di ricerca e sviluppo. Lascia che i nostri esperti ti aiutino a integrare la tecnologia giusta per i tuoi progetti. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare la tua innovazione!

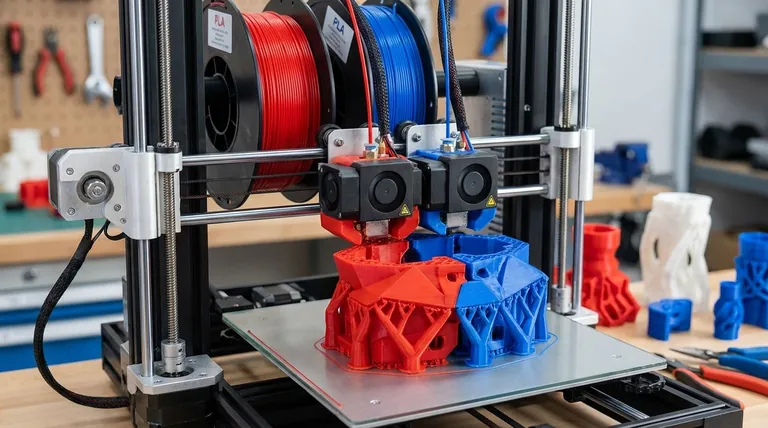

Guida Visiva

Prodotti correlati

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Portacampioni XRD personalizzabili per diverse applicazioni di ricerca

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

Domande frequenti

- Come si deve installare un campione sul portacampioni? Assicurare stabilità meccanica e integrità elettrica

- Cos'è l'inglobamento in metallurgia? Una guida per una perfetta preparazione del provino

- Qual è la differenza tra inglobamento a caldo e inglobamento a freddo? Scegli il metodo giusto per il tuo campione

- Quali sono i vantaggi di un dispositivo di lucidatura elettrolitica per campioni TEM di acciaio EK-181? Garantire l'integrità del campione di picco

- Come deve essere maneggiato e configurato un foglio RVC durante un esperimento? Garantire precisione e integrità dei dati