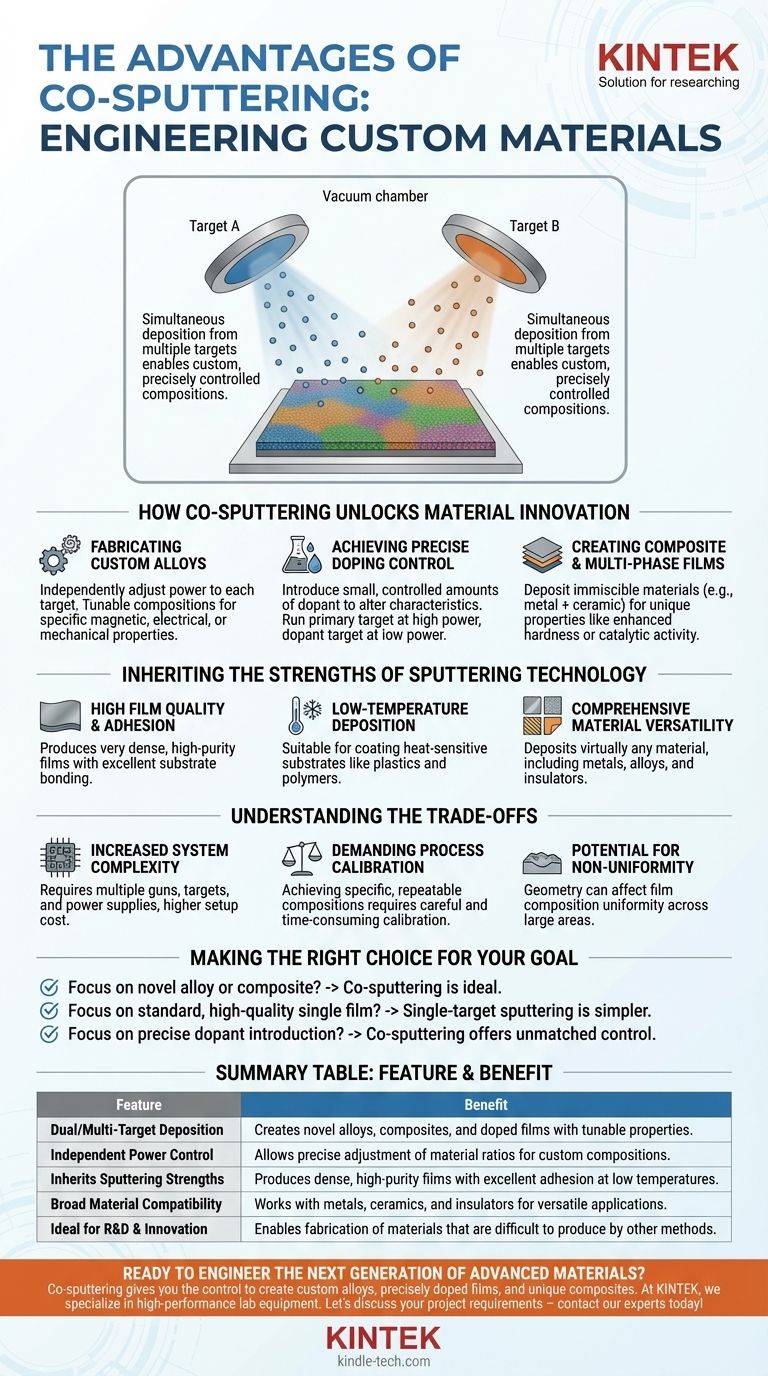

Il vantaggio principale del co-sputtering è la sua capacità unica di creare film con composizioni personalizzate e precisamente controllate. Invece di depositare un singolo materiale, il co-sputtering utilizza due o più bersagli per depositare simultaneamente materiali diversi su un substrato. Ciò consente la fabbricazione di nuove leghe, film drogati e materiali compositi che sarebbero difficili o impossibili da creare utilizzando un metodo di deposizione a sorgente singola.

Il co-sputtering va oltre il semplice rivestimento di una superficie con un materiale preesistente. Trasforma il processo di deposizione in un atto di ingegneria dei materiali, permettendoti di costruire materiali completamente nuovi con proprietà su misura direttamente sul substrato.

Come il Co-Sputtering Sblocca l'Innovazione dei Materiali

Mentre lo sputtering standard è eccellente per depositare un singolo materiale, il co-sputtering è una tecnica specificamente progettata per creare miscele di materiali. Ciò apre una vasta gamma di possibilità per la ricerca e le applicazioni industriali.

Fabbricazione di Leghe Personalizzate

Uno degli usi più potenti del co-sputtering è la creazione di leghe metalliche. Invece di aver bisogno di un bersaglio in lega prefabbricato, è possibile utilizzare bersagli individuali degli elementi costituenti (ad esempio, uno di rame, uno di zinco per fare l'ottone).

Regolando indipendentemente la potenza fornita a ciascun cannone di sputtering, è possibile controllare con precisione il rapporto di ciascun elemento nel film finale. Ciò consente la creazione di leghe con una composizione sintonizzabile, che è inestimabile per lo sviluppo di materiali con specifiche proprietà magnetiche, elettriche o meccaniche.

Ottenere un Controllo Preciso del Drogaggio

Il co-sputtering fornisce un controllo eccezionale per il drogaggio—l'introduzione di una piccola quantità controllata di un materiale in un materiale ospite per alterarne le caratteristiche.

Ad esempio, un bersaglio di materiale primario può essere fatto funzionare ad alta potenza mentre un secondo bersaglio "drogante" viene fatto funzionare a bassissima potenza. Ciò consente l'incorporazione di droganti con una precisione difficile da ottenere con altri mezzi, modificando fondamentalmente le proprietà semiconduttrici o ottiche del film.

Creazione di Film Compositi e Multifase

La tecnica non è limitata a materiali che formano leghe omogenee. Il co-sputtering può essere utilizzato per depositare simultaneamente materiali immiscibili, come un metallo e una ceramica.

Ciò si traduce in film compositi o nanocompositi, dove un materiale è incorporato all'interno di una matrice di un altro. Questi materiali possono esibire combinazioni uniche di proprietà, come maggiore durezza, risposte ottiche specifiche o attività catalitica.

Ereditare i Punti di Forza della Tecnologia di Sputtering

Il co-sputtering non è una tecnologia separata ma piuttosto un metodo di utilizzo dei sistemi di sputtering. Pertanto, beneficia di tutti i vantaggi principali del processo di sputtering sottostante, più comunemente lo sputtering a magnetron.

Elevata Qualità e Adesione del Film

Come lo sputtering a bersaglio singolo, il co-sputtering produce film molto densi e di elevata purezza. La natura energetica del processo di sputtering si traduce in un'eccellente adesione, dove il film depositato si lega fortemente alla superficie del substrato.

Deposizione a Bassa Temperatura

Lo sputtering è un processo a bassa temperatura rispetto all'evaporazione termica. Ciò rende il co-sputtering adatto per il rivestimento di substrati sensibili al calore, come plastiche, polimeri e alcuni componenti elettronici, senza causare danni.

Versatilità Materiale Completa

Il processo di sputtering può depositare praticamente qualsiasi materiale, inclusi metalli ad alto punto di fusione, leghe e composti. Se combinato con alimentatori RF, può anche depositare isolanti e dielettrici, rendendo il co-sputtering uno strumento altamente versatile per quasi ogni classe di materiale.

Comprendere i Compromessi

Sebbene potente, il co-sputtering introduce una complessità che è importante riconoscere.

Aumento della Complessità del Sistema

Una configurazione di co-sputtering richiede più cannoni di sputtering, bersagli e alimentatori all'interno di una singola camera a vuoto. Ciò rende il sistema più complesso e costoso da configurare e mantenere rispetto a un sistema a bersaglio singolo.

Calibrazione del Processo Impegnativa

Ottenere una composizione del film specifica e ripetibile non è banale. Richiede un'attenta calibrazione dei tassi di deposizione per ciascun materiale sotto varie impostazioni di potenza. Questa calibrazione può richiedere tempo e deve essere riverificata regolarmente.

Potenziale di Non Uniformità

La geometria della camera—il posizionamento di più bersagli rispetto al substrato—può influenzare l'uniformità della composizione del film sull'area del substrato. Sebbene ciò possa essere ingegnerizzato per creare "gradienti compositivi" intenzionali per la ricerca, presenta una sfida per ottenere rivestimenti uniformi su grandi aree.

Fare la Scelta Giusta per il Tuo Obiettivo

Il co-sputtering è una tecnica specializzata che offre una flessibilità senza pari. La tua scelta di usarlo dovrebbe essere guidata dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la fabbricazione di una nuova lega o materiale composito: Il co-sputtering è la scelta ideale per la sua flessibilità e controllo compositivo.

- Se il tuo obiettivo principale è depositare un film standard a materiale singolo con alta qualità: Un processo di sputtering a bersaglio singolo più semplice è più diretto ed economico.

- Se il tuo obiettivo principale è introdurre una quantità precisa di un drogante in un film: Il co-sputtering offre un livello di controllo difficile da eguagliare con altri metodi.

In definitiva, il co-sputtering ti consente di trattare la camera a vuoto come un laboratorio per l'ingegneria dei materiali dagli atomi in su.

Tabella riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Deposizione a Doppio/Multi-Bersaglio | Crea nuove leghe, compositi e film drogati con proprietà sintonizzabili. |

| Controllo Indipendente della Potenza | Consente una regolazione precisa dei rapporti dei materiali per composizioni personalizzate. |

| Eredita i Punti di Forza dello Sputtering | Produce film densi e di elevata purezza con eccellente adesione a basse temperature. |

| Ampia Compatibilità Materiale | Funziona con metalli, ceramiche e isolanti per applicazioni versatili. |

| Ideale per R&S e Innovazione | Consente la fabbricazione di materiali difficili da produrre con altri metodi. |

Pronto a ingegnerizzare la prossima generazione di materiali avanzati? Il co-sputtering ti offre il controllo per creare leghe personalizzate, film precisamente drogati e compositi unici su misura per le tue specifiche esigenze di ricerca o produzione. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering avanzati, per supportare le tue innovazioni nella scienza dei materiali.

Discutiamo le tue esigenze di progetto — contatta i nostri esperti oggi per trovare la soluzione di co-sputtering perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Cella Elettrolitica Ottica Elettrochimica H-Type a Doppio Strato con Bagno d'Acqua

- Cella Elettrochimica Elettrolitica al Quarzo per Esperimenti Elettrochimici

Domande frequenti

- Qual è il meccanismo appena scoperto per la formazione del diamante durante la CVD? Esplorare la Transizione Grafite-Diamante

- Quanto è spesso il rivestimento diamantato? Ottieni una precisione senza precedenti con film ultrasottili

- Quali sono i vantaggi del processo di crescita dei diamanti CVD rispetto al processo HPHT? Padronanza della precisione e dell'efficienza

- Quali sono le fonti comuni di contaminazione durante la crescita del diamante CVD? Migliorare purezza e controllo qualità

- Quanto costa l'attrezzatura per diamanti CVD? Una ripartizione degli investimenti dal laboratorio alla produzione