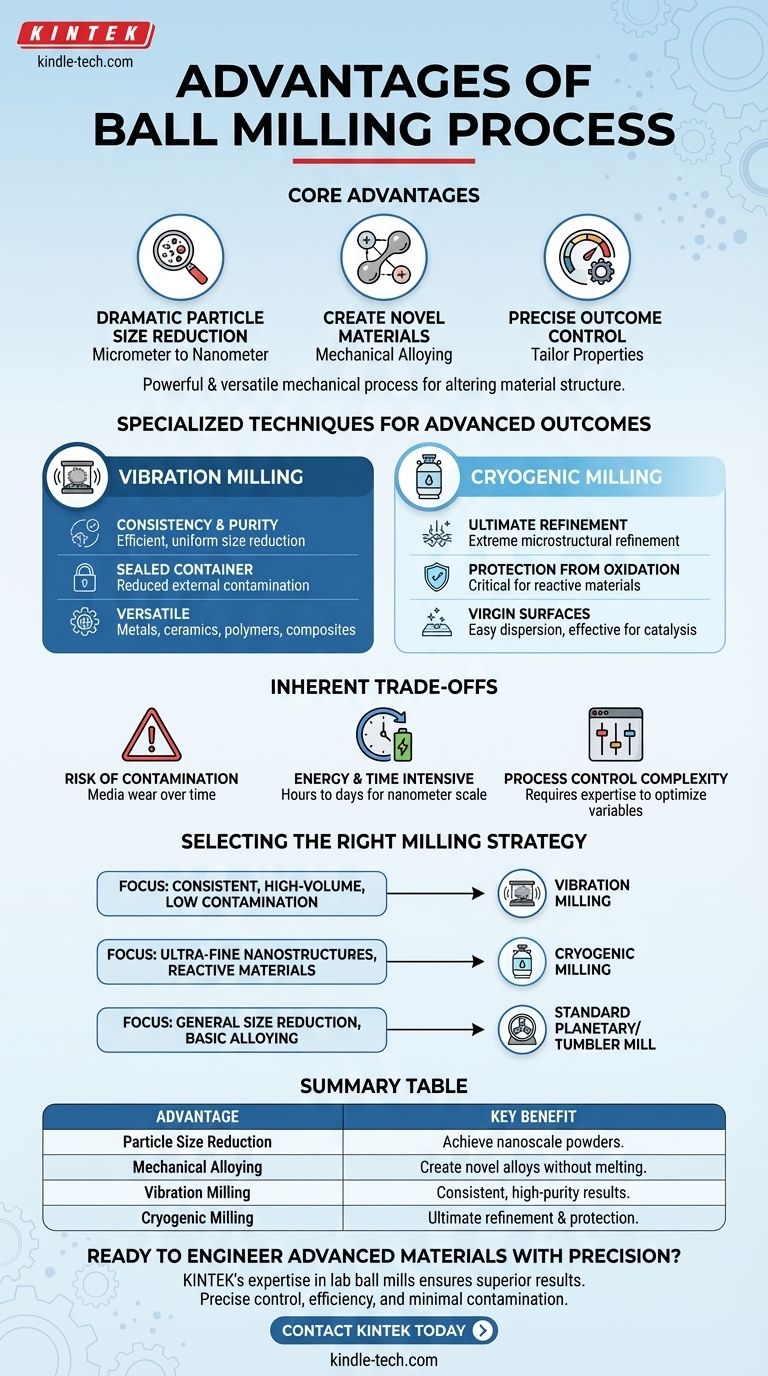

In sintesi, la macinazione a sfere è un processo meccanico potente e versatile per alterare la struttura dei materiali. I suoi principali vantaggi sono la capacità di ridurre drasticamente la dimensione delle particelle fino alla scala nanometrica, creare nuovi materiali attraverso la lega meccanica e controllare con precisione i risultati modificando l'ambiente di macinazione. Il processo funziona utilizzando l'energia meccanica dei mezzi di macinazione (le sfere) per indurre cambiamenti strutturali e chimici in un campione.

Il vantaggio principale della macinazione a sfere non risiede in un singolo beneficio, ma nella sua adattabilità. Controllando parametri chiave come la temperatura e il movimento, è possibile adattare il processo per ottenere proprietà specifiche e avanzate dei materiali, dalla semplice riduzione delle dimensioni delle particelle alla creazione di nanostrutture altamente raffinate e prive di contaminazione.

Il Vantaggio Fondamentale: L'Energia Meccanica come Strumento

La macinazione a sfere utilizza la forza fisica per modificare fondamentalmente i materiali. Questa applicazione diretta di energia è la fonte dei suoi benefici principali.

Riduzione delle Dimensioni delle Particelle

L'applicazione più comune è la macinazione di materiali grossolani in polveri fini. Questo processo, noto come comminuzione, è altamente efficace e può ridurre le particelle dalla scala micrometrica a quella nanometrica.

Lega di Materiali e Trasformazione di Fase

La macinazione a sfere può essere utilizzata per creare leghe da polveri elementari senza fonderle. La ripetuta fratturazione e saldatura a freddo delle particelle costringe gli atomi a mescolarsi, formando nuove leghe in soluzione solida e composti intermetallici.

Tecniche Specializzate per Risultati Avanzati

Sebbene la macinazione a sfere standard sia efficace, le varianti specializzate sbloccano vantaggi unici per applicazioni esigenti.

Macinazione a Vibrazione: Per Coerenza e Purezza

La macinazione a vibrazione utilizza una camera vibrante ad alta frequenza invece di un tamburo rotante. Questa modifica porta a diversi vantaggi chiave.

Offre una riduzione delle dimensioni delle particelle altamente efficiente e uniforme, garantendo la coerenza tra i lotti di produzione.

Il processo avviene tipicamente in un contenitore sigillato e chiuso, il che riduce significativamente il rischio di contaminazione da fonti esterne come l'atmosfera.

Questa tecnica è anche altamente versatile, in grado di lavorare un'ampia gamma di materiali tra cui metalli, ceramiche, polimeri e compositi.

Macinazione Criogenica: Per la Massima Raffinazione e Protezione

La macinazione criogenica (o criomacinazione) viene eseguita a temperature estremamente basse, tipicamente utilizzando argon o azoto liquido (sotto i -150°C). Questo ambiente previene i cambiamenti materiali legati al calore.

La bassa temperatura sopprime il recupero e la ricristallizzazione del materiale, il che consente una raffinazione microstrutturale estrema e la creazione di vere nanostrutture.

La criomacinazione offre un'eccezionale protezione dall'ossidazione e dalla nitrurazione, fondamentale per i materiali reattivi. L'uso di argon liquido anziché azoto può ulteriormente evitare contaminazioni indesiderate da azoto.

Questo processo crea nanoparticelle con superfici "vergini" eccezionalmente pulite, rendendole più facili da disperdere nei solventi e altamente efficaci per applicazioni come la catalisi.

Comprendere i Compromessi Inerenti

Nessun processo è privo di limitazioni. Valutare obiettivamente i compromessi è fondamentale per prendere una decisione informata.

Rischio di Contaminazione

Sebbene alcune tecniche riducano la contaminazione, questa non è mai pari a zero. I mezzi di macinazione (le sfere) e il contenitore stesso possono usurarsi nel tempo, introducendo piccole quantità di impurità nel prodotto finale.

Consumo di Energia e Tempo

Ottenere particelle su scala nanometrica o una lega completa è un processo ad alta intensità energetica. I tempi di macinazione possono variare da ore a giorni, il che ha implicazioni significative per i costi energetici e la produttività.

Complessità del Controllo del Processo

L'efficacia della macinazione a sfere dipende dal controllo preciso di variabili come la velocità di macinazione, il tempo, il rapporto sfere-polvere e la temperatura. L'ottimizzazione di questi parametri per un risultato specifico richiede competenza e un'attenta sperimentazione.

Selezione della Giusta Strategia di Macinazione

Per fare la scelta migliore, allinea i punti di forza della tecnica con il tuo obiettivo primario.

- Se il tuo obiettivo principale è una produzione costante e ad alto volume con bassa contaminazione esterna: La macinazione a vibrazione è una scelta eccellente grazie alla sua efficienza e all'ambiente sigillato.

- Se il tuo obiettivo principale è creare nanostrutture ultrafini o lavorare materiali altamente reattivi: La macinazione criogenica offre una raffinazione e una protezione dall'ossidazione senza pari.

- Se il tuo obiettivo principale è la riduzione delle dimensioni per scopi generali o una lega meccanica di base: Un mulino a sfere planetario o a tamburo standard offre una soluzione economica e collaudata.

In definitiva, la scelta del giusto processo di macinazione a sfere ti consente di progettare con precisione i materiali da zero.

Tabella riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Riduzione delle Dimensioni delle Particelle | Ottenere polveri su scala nanometrica da materiali grossolani. |

| Lega Meccanica | Creare nuove leghe senza fonderle. |

| Macinazione a Vibrazione | Risultati coerenti e di elevata purezza con bassa contaminazione. |

| Macinazione Criogenica | Massima raffinazione e protezione per materiali reattivi. |

Pronto a progettare materiali avanzati con precisione?

Sia che il tuo laboratorio richieda una riduzione standard delle dimensioni delle particelle o una criomacinazione specializzata per nanostrutture, l'esperienza di KINTEK nei mulini a sfere da laboratorio e nei materiali di consumo ti garantisce risultati superiori. La nostra attrezzatura è progettata per un controllo preciso, efficienza e minima contaminazione.

Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di lavorazione dei materiali e scoprire la soluzione di macinazione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di forme di scarto ceramico iodo-vanadato-piombo?

- Perché un mulino a sfere planetario ad alta energia è preferito alla fusione tradizionale per le leghe ad alta entropia nanocristalline?

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di polveri composite NiCr-Al2O3-SrCO3? Omogeneità Potenziata

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di CaO drogato con zirconio? Ottimizzare la stabilità del materiale

- Qual è il ruolo specifico di un mulino a sfere planetario ad alta energia nella sintesi di elettroliti solidi solforati drogati con Ag?