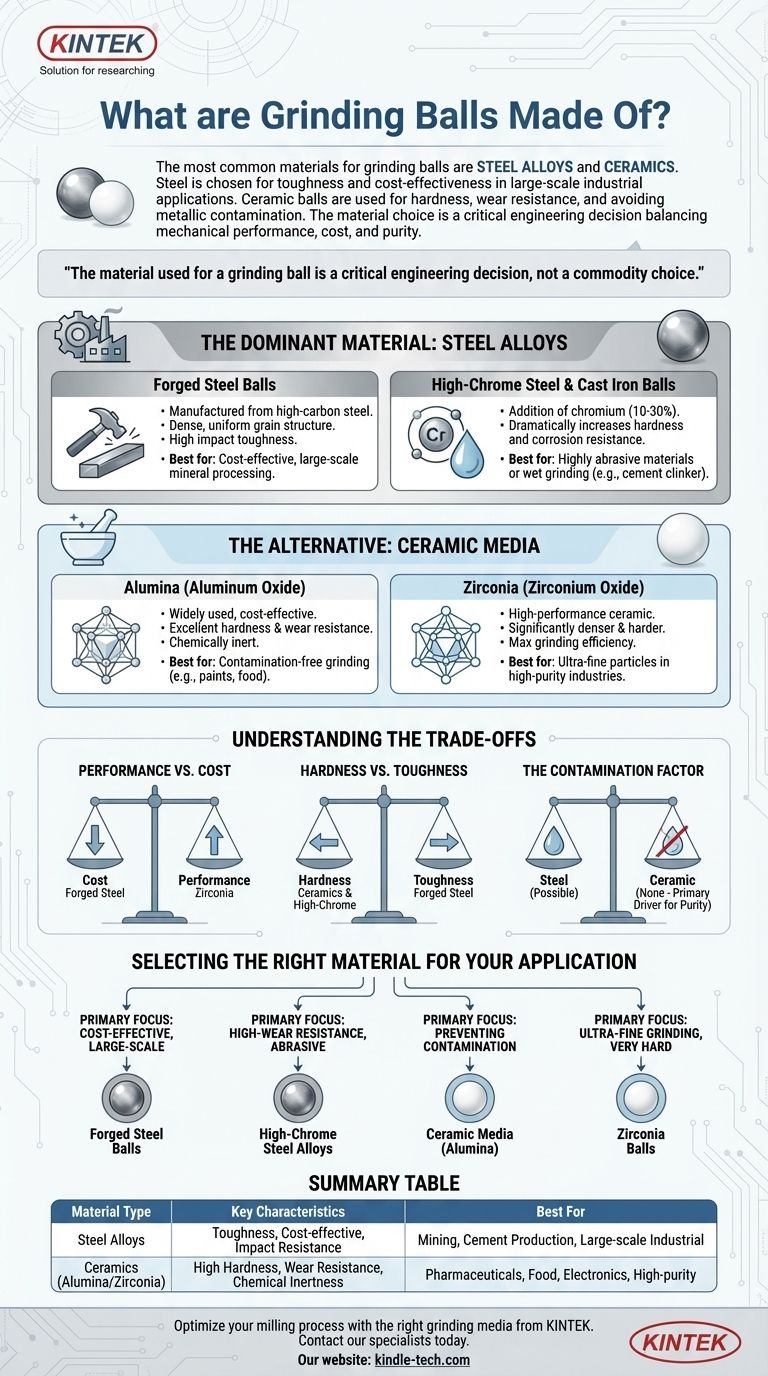

I materiali più comuni per le sfere di macinazione sono le leghe d'acciaio e le ceramiche. L'acciaio, in particolare l'acciaio ad alto tenore di carbonio e ad alto tenore di cromo, è scelto per la sua tenacità e convenienza in applicazioni industriali su larga scala come l'estrazione mineraria e la produzione di cemento. Le sfere ceramiche, come quelle realizzate in allumina o zirconia, vengono utilizzate quando la durezza, la resistenza all'usura e l'evitamento della contaminazione metallica sono le preoccupazioni principali.

Il materiale utilizzato per una sfera di macinazione è una decisione ingegneristica critica, non una scelta di commodity. Rappresenta un compromesso fondamentale tra prestazioni meccaniche (durezza e resistenza all'usura), costo operativo e purezza chimica del prodotto finale macinato.

Il Materiale Dominante: Leghe d'Acciaio

Per la maggior parte delle applicazioni industriali pesanti, l'acciaio è la scelta predefinita grazie alla sua eccellente combinazione di tenacità e convenienza. La lega specifica è ottimizzata per bilanciare durezza e resistenza agli urti.

Sfere d'Acciaio Forgiate

Le sfere d'acciaio forgiate sono prodotte da barre d'acciaio ad alto tenore di carbonio. Il processo di forgiatura crea una struttura a grana densa e uniforme che fornisce un'elevata tenacità all'impatto, rendendole resistenti alla frattura in grandi mulini ad alto impatto.

Queste sono spesso l'opzione più economica per applicazioni come la lavorazione dei minerali e la macinazione grezza, dove la forza pura è più critica della resistenza all'usura estrema.

Sfere d'Acciaio ad Alto Cromo e Ghisa

L'aggiunta di cromo (tipicamente 10-30%) alla lega di acciaio o ghisa aumenta drasticamente la sua durezza e resistenza sia all'usura abrasiva che alla corrosione.

I mezzi ad alto tenore di cromo sono lo standard per applicazioni che coinvolgono materiali altamente abrasivi o processi di macinazione a umido dove la corrosione può accelerare significativamente l'usura delle sfere d'acciaio standard. Questo li rende essenziali in settori come la produzione di cemento.

L'Alternativa: Mezzi Ceramici

I mezzi di macinazione ceramici vengono utilizzati quando la prevenzione della contaminazione da ferro è non negoziabile o quando è richiesta una durezza estrema per macinare materiali molto duri.

Allumina (Ossido di Alluminio)

L'allumina è una ceramica ampiamente utilizzata e relativamente economica. Offre eccellente durezza e resistenza all'usura, superando di gran lunga quella della maggior parte delle leghe d'acciaio.

Il suo vantaggio principale è l'essere chimicamente inerte, rendendola essenziale per la macinazione di materiali come vernici, prodotti farmaceutici, cemento bianco e prodotti alimentari dove la contaminazione da ferro rovinerebbe il prodotto finale.

Zirconia (Ossido di Zirconio)

La zirconia rappresenta il livello di alte prestazioni dei mezzi ceramici. È significativamente più densa e più dura dell'allumina, fornendo la massima efficienza di macinazione e un'usura minima del mezzo.

Questa maggiore densità consente l'uso di sfere più piccole pur mantenendo un'elevata energia di macinazione, il che è ideale per creare particelle ultrafini nella scienza dei materiali avanzati, nell'elettronica e nella produzione chimica ad alta purezza.

Comprendere i Compromessi

La scelta del giusto mezzo di macinazione implica la gestione di alcuni compromessi chiave. Comprendere questi fattori è fondamentale per ottimizzare il processo.

Prestazioni vs. Costo

Esiste una correlazione diretta tra le prestazioni di una sfera di macinazione e il suo costo. L'acciaio forgiato è il più economico, mentre le ceramiche ad alte prestazioni come la zirconia comportano un significativo sovrapprezzo giustificato solo da rigorosi requisiti di purezza o dalla necessità di un'efficienza di macinazione estrema.

Durezza vs. Tenacità

La durezza è la resistenza ai graffi e all'usura, mentre la tenacità è la capacità di assorbire gli urti senza fratturarsi. Le leghe ad alto tenore di cromo e le ceramiche sono estremamente dure ma possono essere più fragili dell'acciaio forgiato. In mulini a sfere ad altissimo impatto, una sfera più tenace e meno dura può essere preferibile per prevenire la frantumazione del mezzo.

Il Fattore Contaminazione

Questo è spesso il singolo fattore decisionale più importante. Se il processo non può tollerare nemmeno tracce di ferro, i mezzi d'acciaio sono immediatamente squalificati. Questo è il motore principale per l'adozione di mezzi ceramici nelle industrie ad alta purezza.

Selezione del Materiale Giusto per la Tua Applicazione

La tua scelta finale dovrebbe essere dettata interamente dagli obiettivi e dai vincoli specifici del tuo processo di macinazione.

- Se il tuo obiettivo principale è la macinazione su larga scala ed economica (es. minerale): Le sfere d'acciaio forgiate o a basso tenore di cromo offrono il miglior equilibrio tra tenacità all'impatto e convenienza.

- Se il tuo obiettivo principale è l'elevata resistenza all'usura in un ambiente abrasivo (es. clinker di cemento): Le leghe d'acciaio ad alto tenore di cromo sono lo standard industriale per la loro durezza e durata superiori.

- Se il tuo obiettivo principale è prevenire qualsiasi contaminazione metallica (es. prodotti farmaceutici, pigmenti bianchi): I mezzi ceramici, tipicamente allumina, sono l'unica scelta accettabile per garantire la purezza del prodotto.

- Se il tuo obiettivo principale è la macinazione ultrafine di materiali molto duri: Le sfere di zirconia ad alta densità forniscono la massima efficienza di macinazione e un'usura minima del mezzo.

La scelta del mezzo di macinazione corretto è una decisione fondamentale che incide direttamente sull'efficienza del processo, sulla purezza del prodotto e sui costi operativi.

Tabella riassuntiva:

| Tipo di Materiale | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Leghe d'Acciaio | Tenacità, convenienza, resistenza agli urti | Estrazione mineraria, produzione di cemento, macinazione industriale su larga scala |

| Ceramiche (Allumina/Zirconia) | Elevata durezza, resistenza all'usura, inerzia chimica | Prodotti farmaceutici, prodotti alimentari, elettronica, applicazioni ad alta purezza |

Ottimizza il tuo processo di macinazione con il giusto mezzo di macinazione da KINTEK.

La scelta delle sfere di macinazione corrette è fondamentale per l'efficienza del tuo laboratorio, la purezza del prodotto e la gestione dei costi. Che tu abbia bisogno di leghe d'acciaio durevoli per la macinazione pesante o di ceramiche prive di contaminazione per applicazioni ad alta purezza, KINTEK fornisce soluzioni esperte su misura per le tue esigenze.

Contatta oggi i nostri specialisti per discutere le tue esigenze specifiche e scoprire come le nostre attrezzature e i nostri materiali di consumo da laboratorio possono migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Macinino da laboratorio per la preparazione di campioni

- Strumento di setacciatura elettromagnetica tridimensionale

- Pinzette per ceramica fine avanzata per ingegneria con punta a gomito a punta in ceramica di zirconio

- Mulino a Sfere Laboratorio Vibrante ad Alta Energia Tipo Monotank

Domande frequenti

- Perché è necessario utilizzare attrezzature di macinazione per mescolare catodo ed elettroliti? Ottimizza le prestazioni della tua batteria allo stato solido

- Cos'è la macinazione a umido e la macinazione a secco? Scegli il metodo giusto per i tuoi materiali

- A cosa serve un mulino a rulli nell'industria farmaceutica? Uno strumento chiave per la granulazione a secco

- Quali sono i vantaggi del mulino a sfere rispetto al mulino a tubi? Versatilità per la macinazione specializzata

- Perché è necessaria la macinazione a mulino a sfere ad alta energia per i PDC di disiliciuro di zirconio? Attiva l'attivazione precisa dei riempitivi

- Qual è lo scopo principale di un mulino ultra-centrifugo per la paglia di triticale? Aumenta l'efficienza della tua bio-conversione

- Qual è l'intervallo di dimensione delle particelle di un mulino a sfere? Ottenere una macinazione precisa da 10 mm a sub-micron

- Qual è il ruolo di un mulino a sfere da laboratorio nella preparazione di HE-O-MIEC? Sintesi di materiali ad alta entropia